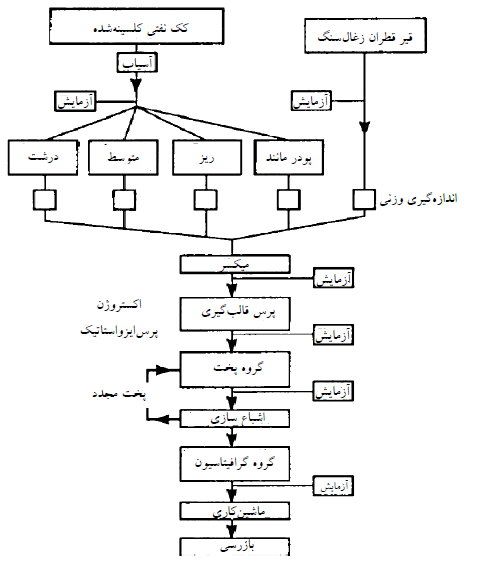

مراحل تولید گرافیت قالب گیری شده

مراحل تولید در شمای کلی زیر مشاهده میشود:

در این مقاله به توضیح هریک از این مراحل زیر میپردازیم:

1.4 آسياب کردن

فيلر و بایندر در اندازهی مورد نياز آسياب ميشوند و این اندازه بين 1µ (پودر) تا 1.25cm متغیر است. در تولید گرافیت از قير با دانهبندی مختلف استفاده ميشود که این امر باعث کنترل بهتر دانسيتهی محصول نهایي ميشود.

جدول زیر تأثير دانهبندی ذرات را روی خواص گرافيت قالبگيری شده نشان ميدهد.

| خواص | اندازه دانه | درجه |

| دانسيتهی پایين انبساط حرارتي پایين استحکام پایين نفوذ پذیری بالا | بالاتر از 1.25cm | دانه متوسط |

| دانسيتهی متوسط انبساط حرارتي متوسط استحکام متوسط نفوذپذیری متوسط | 0.05 تا 0.15cm | دانه ریز |

| دانسيتهی بالا انبساط حرارتي بالا استحکام بالا نفوذپذیری بالا | 1 تا 75 میکرون | میکرو دانه |

2.4 مخلوط کردن

فيلر و بایندر با نسبت وزني مناسب با ميکسر بزرگي مخلوط ميشوند تا یک ترکيب هموژن از ذرات فيلر و بایندر به دست آید. مخلوط کردن معمولاً در دمای 160 تا 170 درجه سانتیگراد صورت میگیرد؛ هرچند گاهی دما را تا 315 درجه نیز بالا میبرند.

زماني که دمای مخلوط زیر دمای نقطه ی ذوب بایندر باشد، مواد فرار(حلال)، از جمله استون یا الکل که اغلب به بایندر جهت توزیع بهتر اضافه ميشوند، از ترکيب خارج ميشوند. خواص نهایي محصول قالبگيری شده با پارامترهای زیادی کنترل ميشود؛ از جمله: دمای ویسکوزیته، بر هم کنش ترمودیناميک ميان ذرات فيلر و رفتار تغيير شکل ماده.

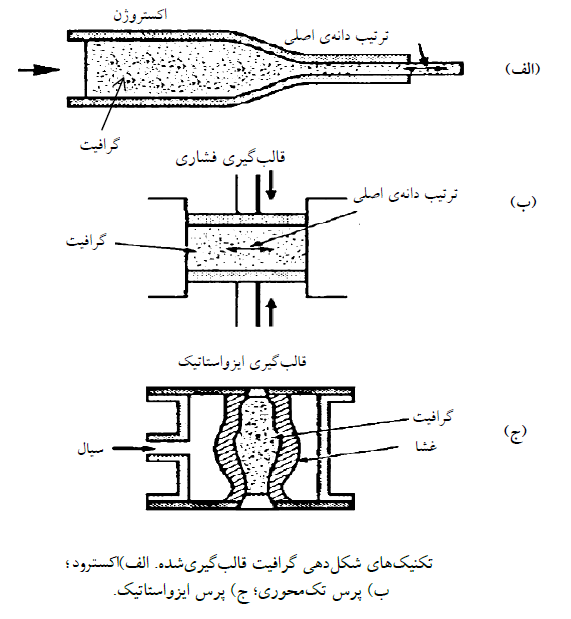

3.4 تکنيک شکلدهي

تکنيکهای اصلي شکلدهي عبارتاند از: اکسترود، پرس تکمحوری و پرس ایزواستاتيک.

این تکنيکهای شکلدهي در تصویر زیر قابل مشاهده هستند:

الف) اکسترود

اکستروژن تکنيک مناسبي برای ایجاد نمونههایي با سطح مقطع ثابت مانند الکترودها است. مخلوط تا نقطهی نرم شدن (حدود 125°C) سرد ميشود، سپس با قالب فولادی، اکسترود شده و برش داده ميشود. فشار اکستروژن در حدود 7MPa است.

ب) پرس تکمحوری (قالبگيری فشاری)

مخلوط استفاده شده در قالبگيری فشاری، ترکيبي از ذرات بسيار ریز (پودر) و مواد درشتتر است. از قالبهای کاربيد تنگستن برای فشاری در حدود 28 تا 280MPa استفاده میشود. شکلهای پيچيده از طریق فرایند شکلدهي توليد ميشوند.

ج) قالبگيری با پرس ایزواستاتيک

در قالبگيری ایزواستاتيک فشار از همهی جهتها واردشده و نمونهای با کمترین عيب و بيشترین همگني توليد ميشود که خواص ایزوتروپيکي دارد؛ اما از دو روش دیگر گرانتر است.

در جدول زیر خلاصهای از خواص تکنيکهای شکلدهي بيان شده است.

| تکنیک | خصوصيات |

| اکستروژن | خواص آنيزوتروپيک سطح مقطع غيرهمگن وجود خطوط مواج و لایهای محدود به قطعاتي با سطح مقطع ثابت امکان توليد قطعات بزرگ هزینه کم |

| پرس تکمحوری | غيرهمگن اثر لبهای وجود خطوط مواج و لایه ای |

| پرس ایزواستاتيک | خواص ایزوتروپيک همگن بدون خطوط مواج و لایهای گرانقیمت |

4.4 کربونيزه کردن

این مرحله تحت عنوان مرحلهی پخت نيز شناخته ميشود. کربونيزه کردن در داخل کورهی خنثي یا اتمسفر احيایي انجام ميگيرد. فرایند از چند روز تا چند هفته ممکن است به طول بينجامد که بستگي به مادهی تشکيل دهنده، اندازه و شکل هندسي قطعه دارد. در این فرایند ابتدا دما به آرامي تا 600°C افزایش مییابد. در این مرحله پيوندها نرم شده و مواد فرار خارج ميشوند و سپس مواد شروع به انقباض و سخت شدن ميکنند. ميزان انقباض حدود 6 درصد است. سپس دما در بازهی دمایي از 760 تا 980 درجه افزایش مییابد (در شرایط خاص دما تا بیش از 1200°C نیز افزایش داده میشود). سرعت افزایش دما در این مرحله سریعتر از مرحلهی اول است. در این مرحله، کليهی مواد فرار خارج شده و ماده کاملاً سخت ميشود و تنشهای انقباضي هيچ گونه مشکلي ایجاد نميکند. فرایند کلي کربونيزاسيون در مقالهای جداگانه به طور کامل توضيح داده شده است.

5.4 مرحلهی اشباع سازی

بعد از کربونيزه کردن، مواد تخلخلهای زیادی دارند و قطعهی توليدی دانسيته پایين دارد. جهت افزایش دانسيته، نمونه داخل یک اتوکلاو با فشار بالا قرار گرفته و از طریق قير قطران زغال سنگ یا پليمر مانند فنوليک عمليات اشباعسازی صورت ميگيرد و در پایان دوباره عمليات کربونيزه کردن انجام ميگيرد.

6.4 مرحلهی گرافيتيزه کردن یا گرافيتاسيون

گرافيتيزه کردن در دمای بالای 3000°C صورت میپذیرد. سيکل دمایي کوتاهتر از سيکل کربونيزه کردن است و با توجه به اندازه و استحکام قطعه از چند ساعت تا حداکثر 3 هفته به طول ميانجامد. این فرایند معمولاً در کورهی القایي فرکانس متوسط یا کورهی مقاومتي انجام ميگيرد. گرافيتيزه کردن مقاومت ماده را به شوک حرارتي و حملهی شيميایي افزایش ميدهد. هم چنين باعث افزایش رسانایي الکتریکي و حرارتي قطعه ميشود.

Puffing

بادکردگي یا Puffing یک انبساط برگشتناپذیر از گرافيت قالبگيری شده است که در حين گرافيتيزه کردن و زماني که مواد فرار از جمله سولفور از کک خارج ميشوند، اتفاق ميافتد. بادکردگي بسيار زیان آور است؛ چون باعث ایجاد ترک و دیگر عيوب ساختاری ميشود. بادکردگي را ميتوان با حرارت دادن ایزوترمال و افزودن فلزات یا ترکيبات فلزی که واکنشپذیری بالایي با سولفور دارند به حداقل رساند یا حتي حذف کرد.

7.4 مرحلهی خالصسازی

جهت کاربردهایي که نياز به خلوص بالا در آنها امری اجتنابناپذیر است؛ از جمله ترکيبات نيمرسانا و برخي گرافيتهای هستهای، مواد در اتمسفر هالوژن حرارت داده ميشوند. این عمل باعث خروج ناخالصيهایي مانند آلومينيم، بور، کلسيم، سيليکون، وانادیم و تيتانيم ميشود. هالوژن با فلزات به شکل یک هاليد فرار واکنش ميدهد و به بيرون گرافيت نفوذ ميکند.

8.4 ماشينکاری

جهت رسيدن به اندازههای کوچک تر معمولاً مواد گرافيتيزه شده، ماشينکاری ميشوند. ماشينکاری گرافيت نسبتاً راحت است و بهترین حالت ماشينکاری خشک است. در محيط ماشينکاری باید از سيستم تهویهی خوب جهت کنترل گرد و غبار استفاده کرد. ابزار برش مورد نياز ماشينکاری عبارتاند از کاربيد تنگستن، سراميک و الماس.

در نظر داشته باشید که جزیيات فرایند، مراحل و تجهيزات فرایند گرافيت قالبگيری شده ممکن است برای هر کارخانه با دیگری فرق داشته باشد. این جزیيات کلي هستند و کارخانهها آن را به صورت اقتصادی نیز بررسي ميکنند.