خردایش و دانهبندی ذرات

مقدمه

مادهي اصلي مورد نياز در توليد گرافيت، کک نفتي است که تقريبا ۹۵ درصد کربن دارد. قبل از استفاده از کک نفتي در ساخت گرافيت، اين ماده در دماي بالاتر از ۱۰۰۰°C کلسینه شده، سپس خرد شده و از الکهای مخصوص گذرانده میشود تا به ذراتی با اندازهی مورد نظر برسد. در مرحلهی بعد ذرات ريز کک با مواد چسباننده که عمدتا قير قطران زغال سنگ است در ميکسر در دمای حدود ۱۵۰°C مخلوط میشوند.

برای اين که فرايند اختلاط به خوبي صورت پذيرد، بايد دمای قير به حد کافي بالا باشد تا تمام سطوح ذرات کک را بپوشاند. بعد از اين مرحله، مخلوط وارد مرحلهی شکلدهی میشود. در اين مرحله قطعهی مکعبی يا استوانهای از مخلوط با استفاده از عمليات پرس تهيه میشود که به اين نمونه گرافيت سبز يا خام میگويند. گرافيت خام تهيهشده برای عمليات پخت اوليه به درون کورهی پخت انتقال داده میشود.

عمليات پخت معمولاً در بستر کک صورت ميپذيرد. در اين کوره قطعات گرافيت خام در کنار هم داخل بوته چيده شده و به وسيلهي پودر کک احاطه ميشوند تا از اکسيداسيون قطعات در حين پخت جلوگيري به عمل آيد. بيشتر گازهاي فرار ناشي از پخت گرافيت خام از نمونه خارج شده و در پايان اين مرحله، پليمريزاسيون مولکولهاي آروماتيکي کامل و قير سفت ميشود. گرافيت پخته شده در اين مرحله تخلخل زياد و دانسيتهي پاييني دارد که به منظور افزايش دانسيتهي گرافيت، قبل از مرحلهي گرافيتاسيون بايد دانسيتهی آن را تا حد مورد نياز بالا برد که اين کار در مرحلهي چگالسازي انجام ميگيرد. در اين مرحله قير روان داغ به درون اتوکلاو(Autoclave) خلأ تزريق ميشود تا تمام سطوح قطعات گرافيتي را به طور کامل بپوشاند و با نفوذ به درون حفرههاي موجود در بدنهي گرافيت باعث افزايش دانسيتهي قطعهي پخت شده شود.

عمليات گرافيتاسيون معمولا در کورهي الکتريکي انجام ميپذيرد. در اين مرحله قطعات پخته شده را به مدت چندين ساعت در دماي بين۲۵۰۰ الی C° ۳۰۰۰ نگه میدارند تا گرافيت آمورف تبديل به گرافيت با ساختار کريستالي شود. بعد از اين مرحله قطعات گرافيتي براي انجام آزمايش هاي مختلف آناليز و بررسي خواص گرافيت به قسمت کنترل کيفي انتقال داده مي شوند و سپس با دستگاه هاي مختلف، تحت ماشين کاري قرار گرفته و براي کاربردهاي مختلف استفاده مورد قرار میگیرند.

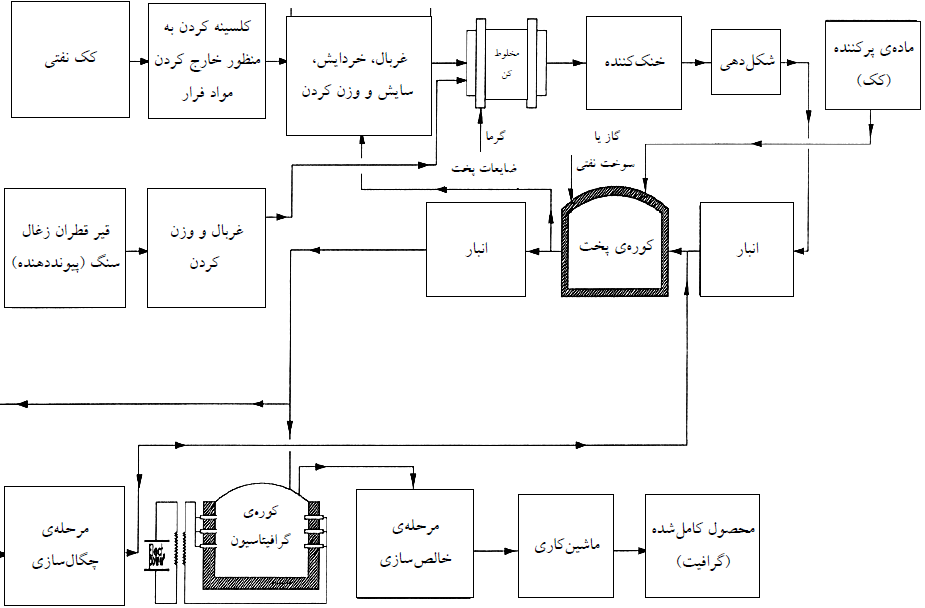

در نمودار ۱ مراحل توليد گرافيت ارائه شده است. مجموعه دستگاههاي توليد گرافيت مصنوعي به ۷ دسته زير تقسيم ميشوند:

- خردکردن و دانه بندي

- اختلاط

- شکل دهي

- پخت اوليه

- چگال سازي

- پخت ثانويه (گرافيتاسيون)

- ماشينکاري

| نمودار۱- شماتیک مراحل توليد گرافيتهاي صنعتي. |

مرحله اول- خردايش

براي خردايش مواد در مرحلهي اول از سنگشکن و در مرحلهي دوم از آسيابهاي دوراني استفاده ميشود که روش خردايش مواد در اين آسيابها به صورت چکشي است. در مرحلهي سوم مواد از طريق بالميل به صورت پودر ميکروني در ميآيند.

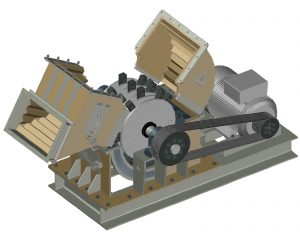

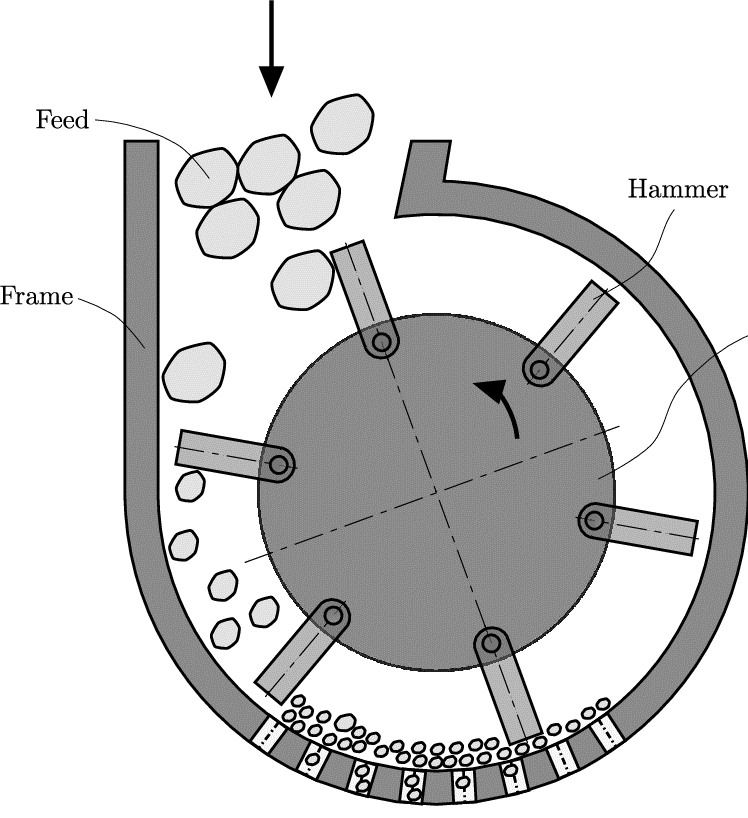

سنگشکنهای چکشي

ابتدا از سنگشکنهاي چکشي به جاي سنگ شکنهاي اوليه در خطوط فرآوري و خردايش کک استفاده ميشود. اين سنگ شکنها از روتوري که ۲ تا ۶ رديف پره چکشي دارد، تشکيل شدهاند که با سرعت زياد دوران ميکنند. نقش پرههاي چکشي، پرتاب قطعات بار ورودي به طرف جدار داخل سنگ شکن است. بر روي جدار داخلي سنگ شکن، تعدادي سپر آجدار از آلياژهاي ضدسايش نصب شده است که نقش مانع را ايفا ميکنند و قطعات بار ورودي بر اثر برخورد با آنها خرد ميشوند. سرعت حرکت پرهها ۱۵ تا ۵۰ متر در ثانيه است. در شکل زیر تصوير دستگاه سنگشکن نشان داده شده است.

شکل ۱- دستگاه سنگشکن چکشی

همان طور که از شکلهاي ۱ و ۲ مشخص است، سنگ شکن شامل بدنهاي فولادی است که در درون آن چکشهايي قراردارد. اين چکشها با نيروي محرکه به حرکت در آمده و حول محوري دوران ميکنند و مواد در اثر ضربهي چکشها خرد شده و سپس متناسب با چشمههاي توري آسياب از آن خارج ميشوند که حداقل مش مواد خروجي ۳۰ ميکرومتر است.

شکل ۲- شماتیک عملکردی سنگشکن چکشی

آسياب دوراني(Cross – Beater Mill)

اولين مرحله پس از سنگشکن چکشي، آسياب دوراني است که در آن حداکثر قطر ذرات ورودي ۵۰ ميليمتر بوده و براي خرد کردن مواد نرم يا نيمهسخت کاربرد دارد. قطر ذرات خروجي بسته به جنس مواد در محدودهي ۱۰۰μm تا ۱/۲mm قرار ميگيرد. در شکل ۳ تصوير دستگاه آسياب دوراني نشان داده شده است.

شکل ۳- آسیاب دورانی

آسياب گلولهای

يکي از متداولترين آسيابهای استفاده شده در صنعت براي پودر کردن مواد، آسياب گلولهاي است که مکانيزم پودر کردن آن بر اساس حرکت دوراني استوانه دستگاه و ايجاد مالش بين گلوله و مواد است. محدودهی مجاز سرعت دورانی وابسته به قطر بال ميل و کاملا مستقل از جرم و سايز گلولهها است که معمولاً در محدودهي ۶۰ تا ۹۰ درصد سرعت بحرانی آسياب است. هر چه قدر سرعت دوراني به سرعت بحراني نزديکتر باشد، ظرفيت زيادتر ميشود؛ ولي درصد نرمهي خروجي بال ميل کاهش مييابد و اگر سرعت دوراني از محدودهي مجاز عبور نمايد، اجزا به صورت صلب همراه استوانه دوران ميکنند و راندمان به سمت صفر ميل ميکند. اين آسيابها در مدلهاي مختلف، پيوسته و منقطع با عملکرد خشک و تر و لاينرهاي فولادي، لاستيکي، سايلکس، آلومينايي سراميکي و نيز گلولههاي سنگي، فولادي، آلومينايي برای کاربردها و مصارف مختلف ساخته ميشوند. سايز گلولهها نيز تابعي از قطر آسياب و دانهبندی مواد ورودی به آسياب است. آسياب گلولهاي تر با عملکرد پيوسته جهت خردايش مواد با سختيهاي متفاوت و در ظرفيتهاي مختلف طراحي و ساخته ميشود. بدنهي آسياب معمولا از کربن استيل و داخل آن بر اساس نوع مواد پوشش لاستيکي يا سراميکي است. از نظر مکانيکي، انتقال نيرو به آسياب ميتواند از طريق کوپلينگ مستقيم يا با چرخ دنده صورت گيرد. بعضي از پودرها را نمي توان به صورت خشک بال ميل کرد، لذا آنها را به صورت تر پودر ميکنند؛ اما پودر کک را ميتوان به صورت خشک بال ميل کرد.

دستگاه بال ميل براي تهيهي Fine Fraction (قطر کمتر از ۱۰۰ میکرون) استفاده میشود. اين عمل از طريق گلولههاي استيل در داخل محفظه دستگاه انجام ميشود. به اين صورت که ذرات حاصل از دستگاه خردايش با حداکثر قطر يک ميلی متر وارد دستگاه شده و با قطر ۴۰ تا۲۰۰ میکرومتر خارج میشود.

در شکل ۴ دستگاه بال میل قابل مشاهده است:

شکل۴- بالمیل آزمایشگاهی و ساچمههایش

ساچمههاي فولادي استفاده شده در بالميل نیز در شکل بالا قابل مشاهده است. این ساچمهها میتوانند در اندازههاي مختلف باشند. در شکل ۵ تصاوير مواد اوليهی خرد شده قابل مشاهده است.

شکل ۵- مواد خرد شده در بالمیل

دانهبندی ذرات یا classification

ذرات کک با اندازههای مختلف حاصل از دستگاه خردايش و آسياب وارد دستگاه شده و با استفاده از الکهايی با اندازههای مختلف، دانهبندیهاي مورد نياز فرايند انجام میگيرد.

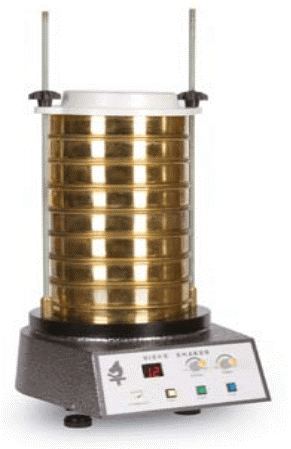

شيکر الک

براي مشبندي مواد اوليه از دستگاهي به نام شيکر الک استفاده ميشود. جهت دانهبندي نمونههاي آزمايشگاهي از شيکر الک شش اينچي و براي مرحلهی نيمه صنعتي از شيکر بزرگتر،۱۲ اينچي، استفاده ميشود. اين دستگاه قابليت تنظيم دور و زمان را داراست. شکل ۶ تصوير دستگاه شيکر الک را نشان میدهد.

شکل۶- شیکر الک آزمایشگاهی

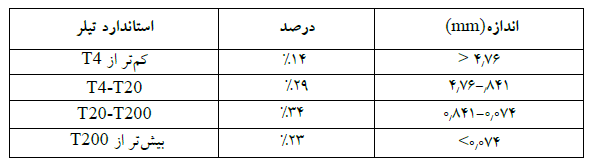

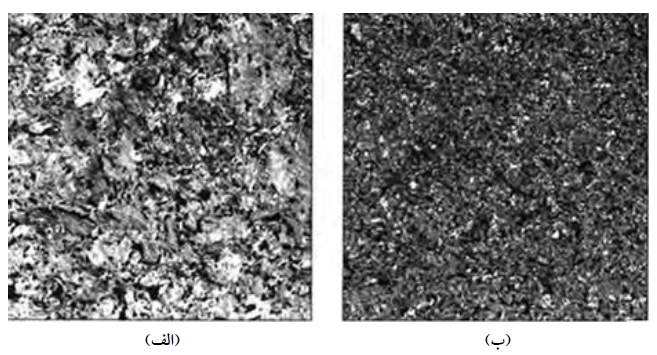

از استاندارد تيلر براي دانهبندي استفاده ميشود. براي مثال منظور از الک T۴، الکي است که ذرات بزرگتر از ۴/۷۶ ميليمتر روي آن باقي ميمانند. در شيکر الک، الکها به ترتيب استاندارد از بالا به پايين ريزتر ميشوند و در هر مرحله ذرات با اندازههاي يکسان باقي ميماند. شکل ۷ تصاوير ميکروسکوپي دو نوع گرافيت توليد شده با اندازهي ذرات نسبتا درشت و ريز است.

شکل۷- تصوير متالوگرافي دو مقطع گرافيت؛ الف)درشت دانه ب)ريز دانه

بهترين توزيع اندازهي دانه براي توليد قطعات گرافيت مصنوعي نیز در جدول زیر ارائه شده است: