خصوصیات خوراک و انوع آن

تشکیل مزوفاز و رشد آن در حین کربونیزاسیون مهمترین تأثیر را در تبدیل خوراک حالت مایع به کک جامد نهایی ایفا میکند. اهمیت شیمی کربونیزاسیون ارتباط بین ساختار شیمیایی ماده اولیه خوراک با خواص کک حاصل ازجمله ریزساختار را مشخص میکند. کک سوزنی از مزوفاز رشد یافته از خوراکهای پیچیده صنعتی در مراحل اولیه کربونیزاسیون به دست میآید. مهمترین نیاز برای تشکیل کک سوزنی، واکنشپذیری شیمیایی متوسط ترکیبات اولیه در خوراک و ترکیبات واسطهای در حین کربونیزاسیون است. این واکنشپذیری، شرایط را برای تشکیل مزوژنها (پیشنیاز تشکیل مزوفاز) در راستای رشد در جهت ترجیحی در زمینهی مایع که دارای ویسکوزیته نسبتا پایینی است، در مدتزمان طولانی فراهم میکند. واکنشپذیری کلی در حین کربونیزاسیون تأثیریافته از تکتک ترکیبات و برهمکنش بین آنها است. یک خوراک بهطورمعمول از سه نوع ترکیب برحسب عملکرد تشکیلشده است:

1. کسری با وزن مولکولی پایین که بهعنوان حلال در حین کربونیزاسیون عمل میکند و یا از فاز مایع تبخیر میشود و در تشکیل مزوفاز مشارکت میکند.

2. کسری با وزن مولکولی بالاتر که نقش کلیدی در تشکیل مزوفاز ایفا میکند.

3. سنگینترین کسر وزنی که در قیر نفتی و قیر قطران زغالسنگ وجود دارد که بطورکامل در بقیه حلالها غیرمحلول میباشند و نقش مخرب برای تشکیل مزوفاز ایفا میکنند.

کیفیت خوراک

پیش مادههای موردنیاز برای تولید کک سوزنی بهطور تاریخی محدود به تهماندهای در دسترس همراه با ترکیب مولکولی آروماتیک و مستعد تشکیل کربن با ناهمسانگردی شدید در حین کربونیزاسیون بوده است. با اینحال ملزومات دیگری برای خوراک لحاظ میشود:

جدول 1- ویژگی های خوراک مطلوب کک سوزنی

| ویژگیهای خوراک مطلوب کک سوزنی | |

| 60 | آروماتیک (wt. %min) |

| 0.5 | گوگرد (wt. %Max) |

| 1 | آسفالتین (wt. %Max) |

| 50 | وانادیوم (ppm Max) |

| 50 | نیکل (ppm Max) |

| 0.5 | Quinolone Insoluble (%Max) |

خوراکهای مرسوم با دارا بودن شرایط بالا به ترتیب زیر است:

- قیر قطران زغالسنگ (CTP[1])

- نفت دوغاب حاصل از کراکینگ کاتالیستی بستر سیال(FCCDO[2])

- ته ماند تحت خلا کم گوگرد (LSVR[3] یا VR)

- قیر قطران اتیلن

- زغالسنگ تصفیهشده با حلال

- روغن RPO

بهطور تئوری باید دستیابی به کک سوزنی از هر ته ماند سنگین کربنی با اعمال اصلاحات مناسب پیش از کربونیزاسیون ممکن باشد.

انواع خوراک

نفت دوغاب حاصل از کراکینگ کاتالیستی بستر سیال (FCCDO)

FCCDO نفتی یک تهمانده سنگین است که از شکستن کاتالیستی تهماندههای خلا و یا تهماندههای اتمسفری و یا ترکیبی از هر دو به دست میآید. کاربرد ابتدایی واکنش شکست کاتالیستی تولید نفتا است و هرچه شدت واکنش بیشتر باشد میزان آروماتیک FCCDO نیز بیشتر خواهد بود. هر چقدر شرایط شکست آرامتر باشد میزان بیشتری شاخههای بلند کناری آلکیل چسبیده به آروماتیک تولید میشود. در این فرآیند کاتالیست یک پودر آلومینو سیلیکاتی است که در میزان خاکستر مشارکت میکند (به مقدارهای متفاوت، بر اساس توانایی پاک سازی در پروسههای Upstream و Decanter) و این امکان وجود دارد که تأثیر مخرب بر روی کیفیت کک داشته باشد. ککها با میزان بالای کاتالیست ممکن است چگالی گرافیت کمتری به دلیل تصعید فلزات در حین گرافیته شدن داشته باشند که باعث تشکیل تخلخل در الکترود گرافیتی میشوند.

از منظر شیمیایی، FCCDO بهطور معمول با میزان غلظت بالایی از هیدروکربنهای چند حلقه آروماتیکی (PAH) بیش از 70 درصد همراه با میزان قابل صرفنظر از آسفالتین واکنشپذیر شناخته میشود. این خصوصیات پیش ماده در تشکیل کک سوزنی همسانگرد با CTE پایین نسبت به VR و LSVR کمک میکند. FCCDO حتی میتواند بهعنوان منبعی برای تولید ککهایی با CTE منفی در راستای طولی استفاده شود.

ته ماند تحت خلا کم گوگرد

VR نفتی بهعنوان محصول باقیمانده از تقطیر تحت خلا تهمانده اتمسفری به دست میآید. در مقایسه با دیگر خوراکها، آنها مقادیر بیشتری از آسفالتین و گوگرد دارند. بهعلاوه آنها با میزان بالایی از مولکولهای آلیفاتیک شناخته میشوند و غلظت کمتری از آروماتیکها در مقایسه باهمتای بالادستی خود یعنی FCCDO دارا میباشند.[4]

درحالیکه ککهای تولید شده از آنها بهعنوان ککهایی باکیفیت پایینتر شناخته میشوند، نسبت به دیگر پیش مادههای تجاری و معمول به میزان بالاتر موجود میباشند. LSVR ممکن است در ترکیب با یک Decant Oil با میزان آروماتیک بالاتر همراه شود تا کیفیت کک سوزنی نهایی بالاتر رود. میزان گوگرد و خاکستر خوراکهای LSVR و VR کاملاً به مواد معدنی موجود در نفت خام و بازده نمکزدایی بالادستی وابسته خواهدبود.

قیر قطران زغالسنگ

یک فرآورده جانبی سنگین از کورههای کک سازی مورداستفاده برای تولید کک متالورژیکی کوره بلند و دیگر کاربردها است. قیر قطران زغالسنگ با دانسیته بالا، میزان نیتروژن بالا و گوگرد پایین در مقایسه با تهماندههای نفتی است. میزان اکسیژن بسته به شرایط کوره تغییر میکند ولی بهطور معمول بین 1 تا 2 درصد است. میزان کربن آروماتیک باید بین 96-93 درصد باشد و میانگین وزن مولکولی 200-2000 واحد جرم اتمی است.

این ماده از ترکیبات شیمیایی پیچیدهای تشکیلشده است. برای سهولت شناسایی، آنها را به سه گروه اصلی β، α و ϒ تقسیم میکنند. اهمیت این گروهها بدینجهت است که هر یک نقش عمدهای در ایجاد ساختار کربنی در فرآیند کربنی کردن قیر دارند. همچنین نقش این گروهها در خواص فیزیکی و شیمیایی قیر و درنهایت خواص گرافیت، موردتوجه قرار میگیرد؛ زیرا اثر ناشی از این ترکیبات به گرافیت منتقل میشوند.

گروههای اصلی ترکیبات موجود در قیر به شرح زیر است:

α: به مواد نامحلول در کینولین، آلفا رزین گفته میشوند. ساختار کینولین در شکل زیر آمده است.

β: به موادی گفته میشود که در کینولین محلول هستند اما در تولوئن حل نمیگردند.

ϒ: موادی که هم در کینولین و هم در تولوئن محلول هستند گاما رزین نامیده میشوند.

شکل1-الف) ساختار کینولین ب) ساختار تولوئن

همچنین شایان ذکر است که هرکدام از موارد فوق گسترهی وسیعی از مواد را شامل میشوند و به چند ماده محدود نیستند.

به دلیل اینکه آلفا-رزینها در کینولین نامحلول هستند به آنها quinoline Insolubles نیز گفته میشود که بهطور کوتاه شده QI نوشته میشود. یکی از چالش های مهم در مواجهه با تولید کک سوزنی از قیر قطران زغالسنگ وجود دارد حضور QIاست مواد غیر محلول در کینولین با ایجاد یک انسداد سهبعدی بهموازات مولکولهای مزوژن ککهای با CTE بالاتر تولید میکند.

زغالهای باکیفیت پایین در دماهای پایینتر میتواند قیرهایی با تعداد زیادی از آلکیل ها تولید کند. این آلکیل ها در پیوند با حلقه آروماتیکی اینطور عمل میکنند که همراه با میزان اکسیژن بالاتر و سرعت واکنشپذیری بالاتر در حین کربونیزاسیون ککهایی باکیفیت پایینترتولید میشود. در مقابل، قیرهای تولیدشده در دماهای بالاتر میتواند مولکولهای آروماتیک با پایداری بالا تولید کند که منجر به گازهای کمتر در حین کربونیزاسیون میشود و بر میزان تخلخل در مورفولوژی تأثیر میگذارد.

چالش دیگر در تولید کک سوزنی پایداری نیتروژنهای ساختاری در زمینهی کک است. در حین گرافیته شدن برای تولید الکترود، نیتروژن آزاد میشود و باعث پفکردن الکترودها میگردد. ممانعت کنندههای بهکاربرده شده برای کاهش این اتفاق آهن سولفات، ترکیبات بور و نمکهای سدیم است.

از منظر بازار، قطران زغالسنگ هم بهعنوان بایندر و هم بهعنوان تلقیح کننده به الکترود که تنها ماده مناسب برای این کار است، استفاده میشود. بهعلاوه در فرآیند شکستن به دلیل پایداری آروماتیک، کمتر موردنظر قرار گرفتهاست. همچنین استفاده گسترده قیر قطران و اندازه بازار بایندر چالشی برای استفاده از آن بهعنوان خوراک کک سوزنی به وجود آوردهاست.

قیر قطران اتیلن

قطران اتیلن یکی از تهماندههای تولید اتیلن از طریق شکستن تحت بخار است که به دلیل میزان بالای سرعت واکنشپذیری در حین کربونیزاسیون گسترش فاز مزوفاز را محدود میکند. این شرایط باعث افزایش ویسکوزیته مزوفاز تشکیلشده و درنتیجه تشکیل کربنی با ناهمسانگردی پایین میشود. قطران اتیلن در هنگام استفاده با پیش مادههایی با آروماتیک بالاتر مانند FCCDO ترکیب میشود تا خوراکی مناسبتر برای تولید کک فراهم شود.

زغالسنگ تصفیه شده با حلال[5] (SRC)

اطمینانی برای تولید تجاری کک سوزنی از SRC وجود ندارد، با این وجود تحقیقات گستردهای بر روی آن انجام شدهاست. بهطورمعمول بهعنوان خوراکی نامناسب شناخته شدهاست چراکه هزینه پروسه بالا به دلیل ریکاوری حلال وجود دارد. درحالیکه SRC به طور معمول اکسیژن و نیتروژن بالایی دارد نیازمند فرآیند هیدروژنه شدن برای تقویت تشکیل کک سوزنی است تا در شرایط کمبود هیدروژن قرار گیرد. کک سوزنی تولیدشده از SRC در گرید های معمولی و پریمیوم هستند که قبلاً توسط در پژوهشی توسط هوور تشریح شدهاند.

روغن RPO[6]

این روغن دارای ترکیبات آروماتیکی زیادی ست و در فرآیند تولید روغنموتور تولید میشود. بنابراین به منظور بررسی نحوه تولید روغن RPO به بررسی خط تولید روغن موتور میپردازیم.

خوراک اولیه کارخانجات روغنسازی از برج تقطیر در خلأ واحدهای تقطیر نفت خام به دست میآید. از بخشی از ته ماند برج خلأ برای تهیه برایت استاک که ماده شیمیایی بسیار مرغوبی برای تهیه روغن سنگین است استفاده میشود. برشهای حاصل از تقطیر دارای ترکیبات نامطلوبی هستند که برای روانکاری مناسب نیستند. بهعنوانمثال وجود بعضی از ترکیبات در روغن باعث میشود که روغن پس از مدت کوتاهی سیاه شود و گرانروی آن بالا برود و تولید اسید کند و در داخل روغن بهصورت نامحلول باقی بماند که وظیفه واحدهای روغنسازی جدا نمودن ناخالصیهای موجود در روغن و تولید روغنپایه باکیفیت خوب است.

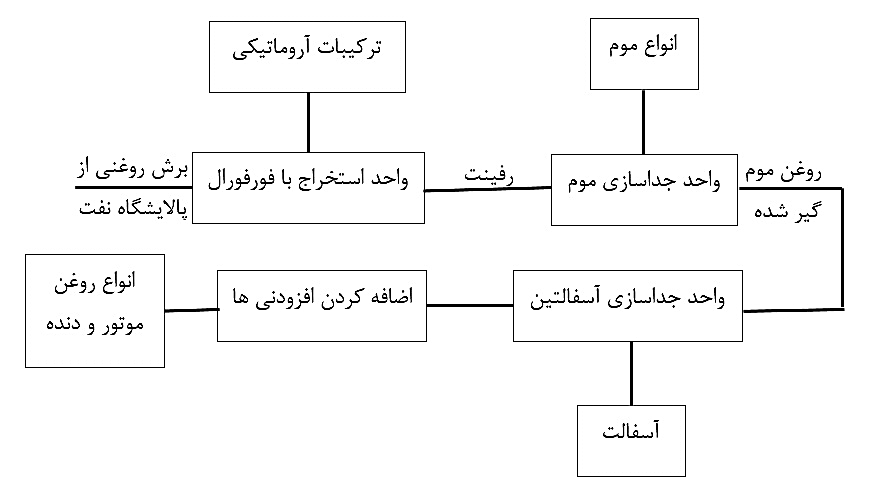

شماتیک این خط در شکل زیر آورده شده است:

شکل2 – خط تولید RPO

[1] Coal tar pitch

[2] Fluidised Catalytic Cracker Decant Oil

[3] Low sulfur vacuum residue

- [4] Mochida, I; Koria, Y; Fujitsu, H; Oyama, T & Nesumi, Y. 1987. Evaluation of several petroleum residues as the needle coke feedstock using a tube bomb. Carbon, 25(2): 259– 264.

[5] Solvent Refined Coal

[6] Rubber Process Oil