چرایی کاهش مصرف کک سوزنی

مهمترین عامل تعیینکننده در تولید و افزایش کیفیت الکترودهای گرافیتی، میزان یا درجه (grade) کک نفتی بهکار رفته در آن است. هرچه کیفیت یا درجه کک نفتی بالاتر باشد، الکترود گرافیتی باکیفیتتری تولید میشود.

پس از تقویت امکانات تولید الکترود گرافیتی در سراسر جهان، صنعت فولاد شدیدا به چین، برای تولید الکترود گرافیتی با قطر پایین تکیه کرده است. در حال حاضر زنجیره تامین در چین به دلایل زیست محیطی شکسته شده است و خریداران از تولید کنندگان سایر کشورها این کمبود را خریداری میکنند. علاوه بر این مصرف الکترودهایگرافیتی در چین نیز به طور فراوانی افزایش خواهد یافت و مقدار بسیار کمی برای صادرات باقی خواهند ماند.

نیاز فوری به ظرفیتهای جدید تولید الکترودهایگرافیتی در جهان وجود دارد که اگر این مهم به سرانجام نرسد، احتمال دارد که تولید فولاد کاهش یابد. تولید الکترود مصرفی یک فرآیند فوری نیست و نمیتوان هر وقت که نیاز شد سریعا تحویل داده شوند. الکترودهای گرافیتی قبل از آماده شدن برای حملونقل چندین ماه زمان نیاز دارند. برای هر ظرفیت الکترود گرافیتی زمانی حداقل دوساله نیاز است و در ۴۰ سال اخیر تنها یک کارخانه احداث گردیده است.

کاهش مصرف کک سوزنی با کاهش قطر الکترودهای گرافیتی و جایگزینی آن با کک اسفنجی کیفیت بالا

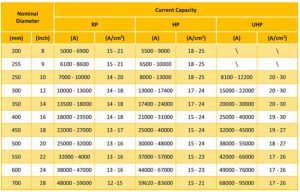

همانطور که در جدول زیر مشخص است میتوان الکترودهای با قطرهای کوچکتر را جایگزین الکترودهای با قطر 650 و 700 میلیمتر کرد. در این صورت میتوان از کک سوزنی کمتری استفاده کرد و به عنوان جایگزین ماده اولیه آن از کک اسفنجی باکیفیت بالا استفاده کرد.

انواع الکترود

الکترودهایگرافیتی نوعی ماده رسانای گرافیتی در دمای بالا هستند که توسط مجموعهای از فرآیندها مانند اختلاط، قالبریزی، سوزاندن، غوطهوری، گرافیتسازی و فرآوری مکانیکی، استفاده از کک نفتی و کک سوزنی به عنوان سنگدانه و آسفالت زغالسنگ به عنوان چسب، تولید میشود. الکترود گرافیتی ماده رسانایی مهم در دمای بالا برای ساخت فولاد در کورههای الکتریکی است. انرژی الکتریکی از طریق الکترود گرافیتی وارد کوره الکتریکی میشود و دمای بالای تولید شده توسط قوس الکتریکی و شارژ به عنوان منبع گرما برای ذوب شدن شارژ فولاد استفاده میشود.

مهمترین عامل در تولید الکترودهای گرافیتی، درجه ککنفتی مورد استفاده است زیرا درجههای بالاتر کک نفتی الکترودهایی با کیفیت بالاتر تولید میکنند. علاوه بر عیار ککنفتی، چندین عامل دیگر مانند طول، قطر، چگالی بالک، مقاومت و تخلخل میتوانند بر کیفیت الکترود گرافیتی و توانایی آن در انتقال جریان تأثیر بگذارند. به عنوان مثال، درجههای پایینتر کک اجازه عبور جریان الکتریکی به همین راحتی را نمیدهد.

دو نوع مختلف الکترود گرافیتی موجود است. یک نوع “SDGE “نام دارد که مخفف الکترودهای گرافیت با قطر کوچک است. این الکترودها بیشتر برای ذوب قراضه فلز و سایر مواد اولیه در کورههای قوس الکتریکی (EAF) استفاده میشوند. این الکترودها جریانی را حمل میکنند که باعث ایجاد قوس بین الکترود و ماده اولیه و ذوب آن میشود. نوع دیگر الکترود “LDGE “یا الکترود گرافیت با قطر بزرگ است. این نوع الکترودهای گرافیتی معمولا برای ذوب فولاد در EAF بسیار بزرگ که به کاربردهایی با دمای بسیار بالا و شدت زیاد نیاز دارند، استفاده میشوند برخلاف الکترودهای قطر کوچک، که ظرفیت حمل جریان آنها از 15000 تا 70000 آمپر است، ظرفیت فعلی LDGEها بین 60000 تا 160000 آمپر متغیر است.

تفاوت اصلی SDGE و LDGE: در تولید الکترودهای قطر کوچک، بدون در نظر گرفتن درجه آنها اغلب از کک نفتی استفاده میشود. گاهی نیز برای بالا بردن کیفیت، درجههای متفاوت با یکدیگر ترکیب میشوند؛ اما در تولید الکترودهای قطر بزرگ میتوان گفت که از ککسوزنی ۱۰۰% کیفیت بالا استفاده میشود.

تفاوتهای SDGE و LDGE را بیشتر بشناسیم

منبع: برگرفته از کتاب جامع از نفت تا گرفت؛ مسئله الکترود گرافیتی