کوره کک

طراحی و عملیات کوره برای کک سازی تأخیری بسیار مهم است. واکنش کک سازی گرماگیر است و مقدار گرمای ورودی زیادی میخواهد. همچنین کوره باید قادر باشد انتقال حرارت به خوراک را بهسرعت انجام دهد و زمان اقامت در کوره را با هدف جلوگیری از شکست زیاد خوراک، محدود نماید.

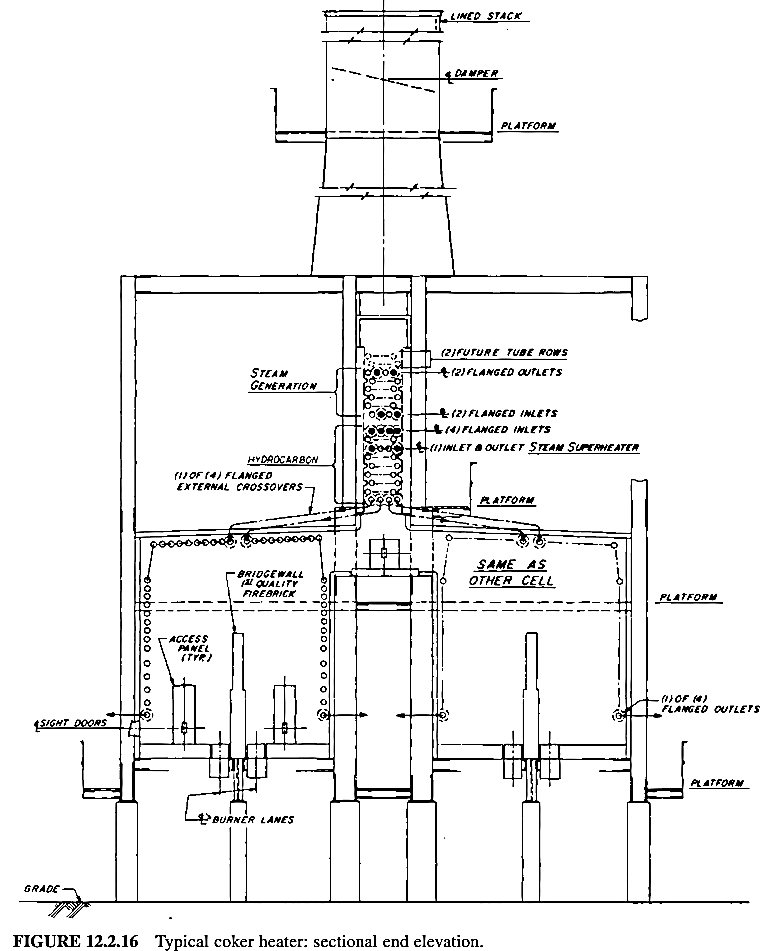

کوره معمولاً لولههای افقی و دو محفظه تابشی دارد. آتش از پایین با تعداد مشعل کم (برای تسهیل توزیع حرارت) ارجح است. سرعت و اغتشاش بالا برای عدم تشکیل فیلم روی لوله و تشکیل کک در کوره لازم است. در برخی موارد، بخار یا آب خوراک بویلر برای افزایش اغتشاش، تزریق میشود. در روند اخیر، سرعت درون لولههای کوره در حدود 6 فوت بر ثانیه برای “نفت سرد[1]” طراحی میشود. همچنین پیشنهاد میشود فاصله بین لولهها افزایش بیابد تا توزیع حرارت در اطراف لوله ارتقا بیابد. علاوه بر این تمایل به کاهش شار حرارت تابشی در حدود btu/hr-ft2 9000 برای افزایش انعطافپذیری و طول عمر وجود دارد. مرسومترین میانگین 10000 تا btu/hr-ft2 12000 است. پیش گرم کردن هوا، بازده کلی سیستم کوره را بهبود میبخشد. هوای احتراق از طریق گازهای دودکش پیش گرم میشود. در ادامه از طریق کانالهای عایقشده به مشعل میرود. طراحی دو مشعله نسبت به تک مشعله به دلیل شار حرارتی بیشتر و مدتزمان ماند کمتر ارجح است. این حالت، طول عمر کورهای که قرار است خوراکهای سنگین را فرآورش کند، افزایش میدهد.

هنگامیکه کک در لولههای کوره درگذر زمان تهنشین گردد، حرارت بیشتری برای ایجاد دمای خروجی مشابه لازم میشود. همچنین تجمع کک افت فشار بالا در کوره را به دنبال دارد. این کاهش افت فشار، سرعت خوراک را کاهش میدهد، همچنین به دلیل دمای بالای پوسته لوله، ایمنی عملیاتی محدود میشود؛ در چنین شرایطی کوره باید کک زدایی بشود. بیشینه دمای پوسته لوله، از طریق متالوژی، ضخامت و مقدار خمش لوله و نوع روش کک زدایی بهکاررفته تعیین میشود.

سه روش کک زدایی عبارتاند از:

کک زدایی هوا-بخار، پیگینگ مکانیکی، و اسپالینگ روی خط.

شمایی ساده از کوره کک سازی تأخیری در شکل 1 آورده شده است.

شکل 1 – شماتیک کوره کک سازی

درام کک

درام کک پاییندست گرمکنها قرار گرفتهاست و معمولاً در فشار psi 15 و دمای oF 100 پایینتر نسبت به خروجی گرمکن کار میکند. درام کک علاوه بر دادن زمان ماند کافی برای واکنش کک سازی، یک مخزن موقت برای تشکیل کک فراهم میکند. تغییر شرایط، بهخصوص دما، تنشهای شدیدی را به درام وارد میکند. گرچه به صورت خارجی از فولاد کربن استیل ساخته میشود، درامهای کک معمولاً از درون با آلیاژ (معمولاً 12 درصد فولاد کروم) پوشانده میشوند.

سوئیچ جریان فرآیندی به درام کک امروزه با یک شیر wedge-plug انجام میشود. بعد از تکمیل کک سازی، تا 3 ساعت به مخزن بخار زده میشوند تا مایعات چسبیده به کک از آن جدا شود. خروجی بخار به سیستم بلودان میرود. برخی امروز از گیجهای سطح سنج رادیواکتیوی استفاده میکنند تا پیشرفت تهنشینی کک را برآورد کنند. برخی خوراکها (بهخصوص در مراحل پایانی کک سازی) کف تشکیل میدهند. این کف میتواند تا تفکیک ساز اصلی برسد. این مشکل با کمک عوامل ضد کف (معمولاً مبتنی بر سیلیکون) حل میشود. با وجود این، 10 فوت بین بیشینه ارتفاع کک و خط بالای درام[2] در نظر گرفته میشود.

بهمنظور جلوگیری از جدایش پوشش پوسته به دلیل تنشها (بهخصوص در پایین درام کک)، هیدروکربنهای ورودی، بخار و آب از طریق یک نازل واقع در مرکز پوشش فلنج پایین درام کک وارد میشوند. قفلگذاری درونی این اطمینان را میدهد که جریانها پیش از مواجه با پوشش، به دمای امنی میرسد.

قطر درام کک در طول سالیان رو به افزایش بودهاست و امروز به 30 فوت رسیده است. مهمترین فاکتوری که قطر را محدود میکند، مدتزمانی است که ککزدایی لازم دارد. ارتفاع درام تا حدود 100 فوت محدودشده است. این محدودیت به دلیل بیشینه طول قابل مدیریت ساقه دریل هیدرولیک (ککزدایی) است. مقدار سرعت بخار در طول کک سازی معمولاً به بیشینه 0.5 فوت بر ثانیه محدود میشود. با این محدودیتها و چگالی کک، ابعاد درام کک تعیین میگردد.

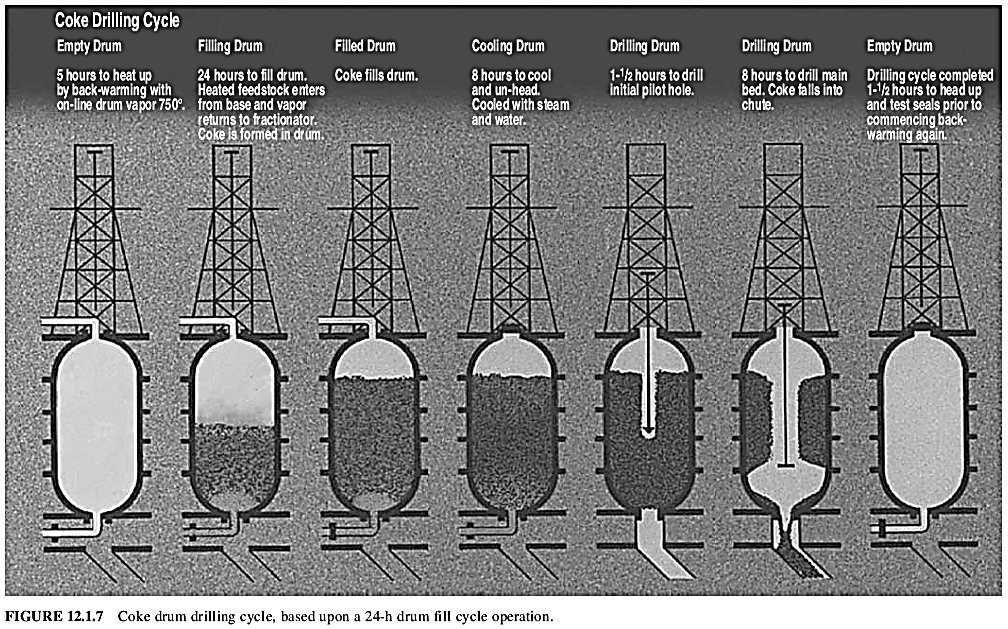

کک به صورت هیدرولیکی و با کمک یک پمپ جت آب حذف میشود. این پمپ فشار بالایی (بین 2500 تا psig 4500) تولید میکند و جریان حجمی بالایی (بین 900 تا 1300 گالن بر دقیقه) دارد. بیشتر دستگاه کک سازیها امروزه از یک ابزار ترکیبی، یا مته دوحالتی استفاده میکنند که در ابتدا مجرای پایلوت را سوراخ میکند و در ادامه حالت خود را برای بریدن باقی کک درون درام تغییر میدهد. آببرشی و جریان کک از پایین درام خارج میشود و به منطقه هندلینگ کک[3] میرود.

شکل 2. چرخه دریلینگ درام کک بر مبنای یک عملیات 24 ساعته برای پر شدن درام

تفکیک ساز و بازیابی محصول

قسمت بالایی تفکیک ساز کک مشابه با واحدهای تقطیر نفت خام است. بازده تفکیک ساز و تعداد جریانهای جانبی، نرخ رفلاکس و تعداد سینی را مشخص میکند. چرخش رفلاکس (pump-around) در سطوح میانی، علاوه بر کاهش قطر، بازیابی حرارتی با دمای به نسبت بالا را نیز فراهم میسازد. جریانهای جانبی معمولاً استرپیرهای بخار برای بازیابی ترکیبات سبک و (تنظیم فلاش پینت) هستند. بخش تبخیرکننده برج معمولاً بهجای سینی از بفل تشکیل یافتهاست. باید از مه آلودگی جلوگیری شود تا باقیمانده کربن کندراسون نفت گاز سنگین، کمینه شود. دما در بخش تبخیرکننده بهقدری است که برای شکست اولیه کافی باشد. بنابراین بفلها باید خود شستشو شونده[4] باشند تا از تجمع کنند درگذر زمان جلوگیری نمایند.

مواد بازگردانی که پایین بخش تبخیرکننده را ترک میکند، معمولاً برای حذف ترکیبات سبک با بخار استریپ میشود. پایین برج معمولاً بهعنوان نوسان گیر[5] خوراک کوره و اختلاط کننده خوراک تازه و بازگردانی عمل میکند.

سیستم بلودان

عملکرد اولیه سیستم بسته بلودان، بیشینه کردن بازیابی آب و هیدروکربن است تا برای درامهای کک خنکسازی را فراهم آورد و آلودگی هوا در طول عملیات عادی را کمینه نماید.

شکل 3. دیاگرام ساده یک سیستم بسته بلودان

در طول گام اول فرآیند سرمایش درام کک، بخار به درون درام کک تزریق میشود تا بخارات هیدروکربن باقیمانده را از بستر کک جداسازی کرده و به برج تفکیک ساز دستگاه کک سازی بفرستد. بعد از گذشت یکزمان مشخص، بخارات هیدروکربن و بخارآب از درام کک به سمت برج کوئنچ در سیستم بلودان هدایت میشوند. برج کوئنچ بلودان همچنین بخارات هیدروکربنی از مخزن کک مواقع اورژانسی دریافت میکند.

در برج کوئنچ، بخارات هیدروکربنی داغ به همراه جریانهای روغن لجن[6] بازگشتی اسپری میشوند تا خارج از بخش سنگین میعان بیابند؛ به این بخش سنگین، روغن لجن سنگین میگویند. بخشهایی از جریان لجن سنگین به ورودی برج کوئنچ و به هدر اسپری بالاسری برج، بازگردانی میشود. این در حالی است که بخش باقیمانده در تفکیک ساز دستگاه کک سازی یا واحد پاییندست مورد فرآورش بیشتر قرار میگیرد. بخارات میعان نیافته از بالاسری برج کوئنچ برای سردسازی بیشتر (در کندانسورهای بالاسری) خارج میشوند.

آب و هر هیدروکربن سبک میعان یافته در فنهای بالاسری، درام تهنشینی بلودان جدا میشوند. جریان محصول گازتر، معمولاً به سیستم بازیابی بخار فرستاده میشود تا هیدروکربنهای آن احیا شوند. تمامی طراحیهای جدید، به خط بالاسری درام تهنشینی برای بازگشت به دریافتکننده بالاسری تفکیک ساز دستگاه کک سازی ارتباط دارند. روغن لجن سبک، معمولاً در واحدهای پاییندستی فراورش میشود. آب نیز به مخازن آب کوئنچ میرود یا به واحد استریپینگ آبترش ارسال میشود.

آب تازه به جریان بازگردانی آب اضافه میشود تا منبع کافی برای مخزن ذخیره آب فراهم کند. این تانک، آب بهکاررفته در طول فازهای کوئنچ چرخه درام کک و همچنین آب کک زدایی برای پمپ آب جت را تأمین میکند.

- SRI Report, Petroleum Coke, 72B, 1985

- Handbook of Petroleum Refining Process, Meyers, 3rd edition, 2003

[1] Cold coil

[2] Tangent line

[3] coke handling area

[4] Self-washing

[5] Surge

[6] slop oil