کک تاخیری چگونه ساخته میشود؟

فرآیند ککسازی تاخیری در سالهای اخیر با افزایش پالایش نفت خام، تولید پسماند پالایشی سـنگین بیشتر شده اسـت.

برای تولید الکترود گرافیتی به کک سوزنی نیاز است. این واحدها کوچک هستند و ظرفیتی حدود سالانه چند ده هزار تن دارند؛ اما با آوردن فناوری ککسازی تاخیری که در مورد سوزنی از پیچیدگی بالاتری برخوردار است، میتوان فناوری ککسازی را در کشور آغاز کرد. این صنعت از جهات زیادی اهمیت دارد که مهمترین آن تامین کک اسفنجی مورد نیاز صنایع مختلف از جمله فولاد، آلومینیوم و .. است. این تامین همزمان با افزایش عملکرد پالایشگاهها و کاهش تولید محصولات کم ارزش خواهد بود.

در حال حاضر 20 درصد نفت خام ایران، تبدیل به فرآوردههای سنگین همچون نفت کوره و وکیوم باتِم است و حدود 4 میلیون تن نفت کوره در سال تولید میشود.

با توجه به مقایسه قیمت نفت خام و نفت کوره، متوجه خواهیم شد که با صرف انرژی فراوان در پالایشگاهها یکی از فرآوردههای ارزانتر از نفت خام استیکی از دلایل اصلی ضررده بودن پالایشگاهها همین موضوع است.

پالایشگاههای دنیا به سمت صفر کردن نفت کوره با استفاده از فناوریهایی همچون ککسازی تاخیری هستند. در واحد ککسازی تاخیری 80 درصد مازوت به گازوئیل و نفتا تبدیل میشود. لذا با راهاندازی این واحد برای کشور میتوان اقتصاد پالایشگاهها را بهبود بخشید.

تاریخچه کک سازی

اولین ککسازی تأخیری در سال 1928 توسعه یافت. ابتدا در این واحدها به دلیل کراکینگ شدید، تهنشینی کک در کوره زیاد بود. رفته رفته با پیشرفت طراحی کوره، روشهایی پیدا شد که دما را بدون تهنشینی کک به بالای دمای ککسازی میبرد. با قرار گرفتن یک درام در پایین دست کوره، کک سازی بعد از کوره شروع شد و بدین ترتیب فرآیند، “ککسازی تأخیری” نام گرفت. بعدها درام دوم اضافه شد تا طول عمر دو برابر شود. با پیشرفت دانش فرآیندی، به مرور زمان قطر درام از 10 فوت به 30 فوت رسید.

ککسازی تاخیری

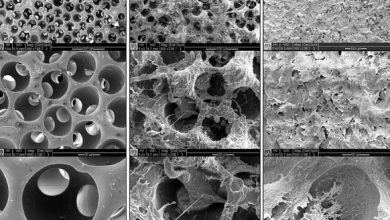

از نظر آماری، امروزه برای فرآوری مواد باقیمانده، بیشتر از روش ککسازی تأخیری استفاده میشود. با وجود مقبولیت این واحد، تعداد کمی سازنده و پالایشگر دانش طراحی کک سازی تأخیری را دارند. کک سازی تأخیری یک فرآیند شکست گرمایی شدید است که در پالایشگاههای نفتی برای بهبود و تبدیل ته ماندههای نفتی به مایعات، گازها و ککنفتی به کار میرود.

برای رسیدن به دمای مناسب شکست گرمایی( 505-485درجه سانتیگراد) از لولههای بزرگ عمودی که با مشعل گرم میشوند، استفاده میگردد. زمان ماندن در کوره بسیار کوتاه است و ککسازی تا زمانی که خوراک به درامهای بزرگ ککسازی برسد به تعویق میافتد. این فرایند به صورت نیمه مداوم انجام میگیرد. در حالی که جریان خوراک مداوم است؛ اما جداسازی کک تولید شده به صورت دورهای انجام میشود. جریان خوراک بین یک یا چند عدد درام تغییر میكند. یک درام به صورت لحظهای با خوراک پر شده و درام دیگر سرد میشود. ککهای موجود در آن به صورت هیدرولیک جدا شده و سپس دوباره گرم میشود.

توصیف فرایند کک سازی

این واحد مشابه واحد شکست حرارتی است و شامل کوره، تفکیککننده و چند مخزن جمعآوری کک است. خوراک مایع نسبتا گرم وارد ستون تفکیک میشود. پس از جدا شدن قسمتهای سبک،خوراک از پایین ستون، تفکیک و به طرف کوره جریان مییابد. در آنجا قسمتی از خوراک تبخیر میشود. معمولا در لولههای کوره، بخار آب وارد میکنند تا سرعت جریان تنظیم شده و رسوب کک در لولهها کاهش یابد. قسمت تبخیر نشده جریان خروجی از کوره، مدتی در مخزن کک میماند و شکست تا مرحله تشکیل کک ادامه مییابد.بخارها از بالای مخزن کک به سوی قاعده ستون تفکیک جریان مییابند.

این بخارها شامل بخار آب و محصولات شکست حرارتی یعنی گاز، نفتا و گازوئیل هستند. بخارها از سینی سردکننده میگذرند. بالای سینی خوراک معمولا 2 تا 3 سینی وجود دارد که گازوئیل برگشتی وارد آنها میشود. هدف این عمل، تنظیم نقطهجوش نهایی گازوئیل است. برای فرآورده گازوئیل، یک جداکننده با بخار در جنب ستون اصلی قرار دارد که با جداسازی مواد سبکتر، نقطه جوش اولیه گازوئیل را تنظیم میكند. معمولا 8 تا 10 سینی نیز بین سینیهای دریافت گازوئیل و نفتا وجود دارد. پس از پر شدن مخزن کک، آن را از مدار خارج کرده و جریان مواد به سوی مخزن دیگر که خالی است، فرستاده میشود. به مخزن پر شده ابتدا بخار آب ارسال میشود تا بخارهای هیدروکربنی را خارج نماید. سپس مخزن را به وسیله آب، سرد کرده، در آن را باز میکنند تا کک تخلیه شود.

در بعضی واحدها، کندن و جداسازی کک از جدارها با وسایل مکانیکی نظیر مته انجام میشود. ولی اغلب از سیستم هیدرولیکی متشکل از چند جت آبی با فشار بالای psig2000 تا 4500 استفاده میشود. مخزن کک به صورت گردشی پر و خالی شده و معمولا از دو مخزن استفاده میشود. در شکل زیر شماتیک واحد ککسازی تاخیری آمده است.

در ککسازی تأخیری 3 مرحله قابل شناسایی است:

1. تبخیر جزئی و شکست متوسط (تشکیل کک انجام نمیگیرد) در هنگام عبور خوراک از کوره

2. شکست بیشتر فاز بخار در درام ککسازی

3. شکست دنبال شده توسط پلیمریزاسیون مایعات سنگین باقیمانده در درام ککسازی كه منجر به تشکیل کک سبز و بخار میشود.

سیکل زمانی کاری فرایند

در شکل زیر برنامه زمانبندی درام کک برای یک چرخه 18 ساعته آورده شده است. معمولا درامهای کک چرخههای 14 و 16 ساعته دارند. لازم به ذکر است جداول و زمانبندیهای مختلفی بنا بر طراحیهای متعدد صورت گرفته وجود دارد. زمانبندی فرآیندها تا حد زیادی به طراحی و تکنولوژی موجود برای فرآیند کک سازی تآخیری بستگی داشته و از چند ساعت تا چند روز متفاوت است.

منبع:

برگرفته از کتاب جامع از نفت تا گرفت؛ مسئله الکترود گرافیتی