آنالیز فرآیند ککسازی تاخیری

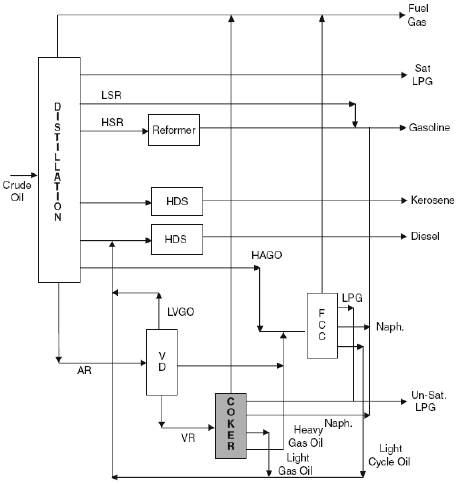

فرايند ككينگ تاخيري در اصل نوعي از كراكينگ گرمايي است كه در آن نفت سنگين به عنوان خوراك به گازها، مايعات و جامد كربني كه كك ناميده ميشود، تبديل ميشود. شكل ۱ جايگاه و نقش يك واحد ككينگ تاخيري را در يك پالايشگاه نشان ميدهد. همانگونه كه در اين شكل مشخص شده است ته مانده تقطير خلا كه سنگينترين برش موجود در نفت خام است وارد واحد ككينگ تاخيري ميشود.

شكل 1. جايگاه و نقش واحد ككينگ تاخيري در پالايشگاه

نام اين روش و استفاده از واژه تاخيري بيانگر اين مشخصه از فرآيند است كه گرماي لازم براي آغاز فرآيند كراكينگ در كوره تامين گرديده و واكنشهاي كامل كراكينگ در تجهيز بعدي كه به همين منظور طراحی شده صورت میگيرد. در واقع تجمع كك در داخل لولههاي كوره سبب اختلال در عملكرد كوره و در نهايت منجر به توقف واحد ميشود.

صرف نظر از نوع كك تشكيل شده، فرايند تشكيل كک يك فرايند نيمه پيوسته محسوب ميشود. با اينكه روند تشكيل كک يك فرايند پيوسته بوده، جداسازي و تخليه آن به صورت ناپيوسته است.

خوراك معمولا ته ماند برج تقطير در خلا است كه در كوره تا دماي واكنش (حدود 500 درجه سانتيگراد) گرم شده و به مخزن تجمع كک منتقل ميشود. تكميل واكنش كراكينگ و ايجاد كک، با دادن زمان اقامت كافي در اين مخازن صورت میگيرد. كك بر روي ديوارههاي اين مخزن تشكيل شده و بخارات توليدي از مخزن خارج شده و به برج باز ميگردند. به دليل گرماگير بودن واكنش ككينگ دماي اين بخارات تقريبا ۴۳ درجه سانتیگراد سردتر از دماي خروجي از كوره است.

جريان بخارات داغ خروجي از مخزن كك شامل بخار آب و بخارات توليدي در واكنشهاي كراكينگ (گاز، گازوئيل و نفتا) است. اين جريان وارد قسمت تحتاني برج شده و توسط جريان خوراك خنك ميشوند. اين خنكسازي مانع از تشكيل كك در برج تفكيك شده و همچنين سبب كندانس تركيبات سنگين و بازگشت آنها به چرخه توليد كك ميشود.

عوامل موثر بر فرآیند ککسازی تاخیری

عوامل موثر بر كيفيت و بازده كك توليدي در فرايند ككينگ تاخيری به سه دسته تقسيم میشوند: متغيرهای فرايندی، مشخصات خوراك و پارامترهای مهندسی، مجموعه اين پارامترها در جدول ارائه شده است.

جدول ۱. پارامترهای موثر بر فرايند ككينگ تاخيری

| متغيرهای فرايندي | مشخصات خوراك | پارامترهاي مهندسي |

| سيكل زماني | فاكتورهاي مشخصه | ناييوسته، نيمهپيوسته و پيوسته |

| دما | Conradson carbon | ظرفیت |

| فشار | ميزان سولفور | تجهيزات جدا كردن كك |

| نسبت برگشتی | اجزاي فلزي | تجهيزات جابهجايي، ذخيره و انتقال |

متغيرهاي فرآيندي

متغيرهاي فرايندي تاثيرگذار بر اين سيكل زماني، دما، فشار و نسبت برگشتي هستند.

كاهش سيكل زماني سبب افزايش ظرفيت و كاهش محصولات مايع و كوتاه شدن عمر مخزن میشود. به علاوه كاهش سيكل زماني سبب افزايش ميزان بخارات و در نتيجه افزايش فشار مخزن و برج تفكيک و افزايش بازده كک میشود.

افزايش نرخ خوراک كوره سبب افزايش فلاكس حرارتي و در نتيجه كاهش دوره كاركرد كوره ميشود. به علاوه كاهش سيكل زماني منجر به افزايش سرعت بخارات مخزن نيز شده كه خود سبب افزايش حمل ذرات ريز كك و در نتيجه كك گرفتگي مسير و كاهش دوره كاركرد میشود.

شرايط عملياتي واحدهاي توليد كك بر اساس كيفيت خوراك و هدف فرايند انتخاب ميشود. سه متغير عملياتي اصلي كه بر بازده و كيفيت كك موثر هستند دما و فشار مخزن كك و همچنين نسبت برگشتياند. جدول ۲ محدوده اين متغيرها را در واحدهاي ككينگ تاخيري نشان ميدهد.

جدول ۲. محدوده شرايط عملياتي در واحدهاي ككينگ تاخيري

| شرايط عملياتي | محدوده |

| دماي خروجي از كوره | 468-524°C (874-975 °F) |

| فشار مخزن | 15-150 psig |

| نسبت برگشتي (حجمي) | 0.05-2 |

دما پارامتري جهت كنترل مواد قابل اشتعال فرار (VCM) در كك توليدي است. محدوده VCM در ککهای تولیدی بین ۶ تا ۸ درصد است. اين پارامتر سبب سختتر شدن كك شده و در صورت ناخالصي كم و ساختار مناسب، توليد كك آندي مرغوبتري رخ میدهد.

بنابراين ميتوان گفت كه در فرآيند ككينگ تاخيري، دما كنترلكننده كيفيت كك توليديست. در شرايط ثابت فشار و نسبت برگشتي، بازده كك با افزايش دما كاهش مييابد. زماني كه دماي ككينگ بسيار پايين باشد، واكنشها پيشرفت كافي نداشته و توليد Pitch یا کک نرم رخ میدهد. زماني كه دما بسيار بالا باشد كك تشكيل شده بسيار سخت شده و جداسازي آن از مخزن كك دشوار خواهد بود.

همچنين استفاده از دمايي بيش از دماي مورد نياز جهت تداوم واكنشهاي ككينگ امكان ايجاد كك را در كوره و خطوط لوله افزایش میدهد.

همان طور كه در جدول ۳ نشان داده شده است، نسبت برگشتي نيز تاثير زيادي بر بازده محصولات نهايي دارد. با افزايش نسبت برگشتي بازده كك و محصولات سبك تقطيري افزايش مييابد در حالي كه بازده توليد محصولات سنگينتر كاهش يافته است.

جدول ۳. تاثير نسبت برگشتي بر بازده محصولات نهايي

| Recycling coefficient | Products | ||

| 1.4 | 1.2 | 1 | |

| 6 | 5.5 | 4 | Gases CR1R-CR3 |

| 15.5 | 15 | 13 | Gasoline+C4 fraction fbp 204°C |

| 28.5 | 26 | 21.5 | Gas-oil fbp 343°C |

| 29.5 | 36.0 | 46.0 | Heavy distillate |

| 20.0 | 18.0 | 15.5 | Coke |

بازده كك و محصولات تقطير تابعي از فشار مخزن كك است. افزايش فشار در دماي ثابت سبب ميشود كه هيدروكربنهاي سنگين در داخل مخزن كك باقي بمانند كه خود سبب افزايش بازده كك ميشود. كيفيت كك توليد شده نيز به كيفيت خوراك و شرايط عملياتي وابسته بوده و ميتواند از كك سوختي و كك آندي تا كك سوزني متغير باشد. جدول ۴ نمونهاي از شرايط عملياتي در يك پالايشگاه جهت دستيابي به سطوح مختلف كيفيت كك را نشان ميدهد.

جدول 4. شرايط عملياتي جهت توليد سطوح مختلف كيفيت كك

| Needle coke | Anode coke | Fuel grade | Variable |

| 4.0-7.0 | 1.5-3.0 | 1.0-1.5 | Drum Pressure, bar |

| 50-80 | 25-30 | 5-10 | Recycle Ratio, val% |

| 450-455 | 440-445 | 435-440 | Drum Temperature,°C |

بيشتر واحدهاي مدرن توليد كك به منظور بيشينه ساختن بازده محصولات تقطير و توليد كك سوختي به عنوان محصول جانبي در دما و فشار و نسبت برگشتي پايين طراحي شدهاند. در صورتي كه هدف توليد كك آندي و سوزني باشد دما و فشار و نسبت برگشتي بالاتري مورد نياز است.

مشخصات خوراك و تاثير آن بر كيفيت كك توليدي

مشخصات خوراك پارامتر مهمي است كه طراحي واحد و شرايط عملياتي آن را تحت تاثير قرار ميدهد. مشخصه اصلي خوراك ميزان Conradson carbon residue است. هر چه اين مقدار بالاتر باشد، به دليل وجود مواد سنگين بيشتر، ميزان كك توليدي نيز بيشتر خواهد بود.