روزهای طلایی گرافیت / بررسی چگونگی فراوری گرافیت

فراوری گرافیت جدایی فیزیکی آن از مخلوط سنگ معدن است. به علاوه، روشهای تصفیه گرافیت طبیعی شامل خرد کردن، شناورسازی کف، شناورسازی معکوس، جداسازی الکترواستاتیک، طبقه بندی هوا، شستشو، بو دادن و شستشو، مایکروویو و جداسازی گرانشی است.

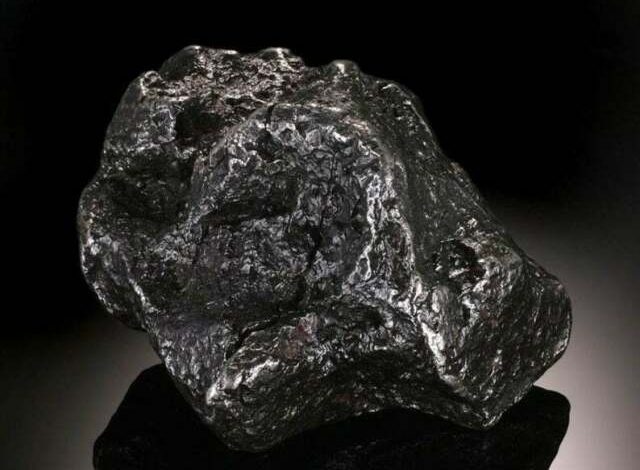

گرافیت به عنوان یک ماده معدنی با ارزش روز به روز با اقبال عمومی رو به رو میشود، میزان مصرف این ماده در جهان با توسعه تکنولوژیهای جدید و دوستدار محیط زیست بهواسطه داشتن خواص منحصر به فرد رو به افزایش است. به دلیل خلوص پایین و محتوای بالای خاکستر موجود در گرافیت فرآوری آن ضروری است. گرافیت طبیعی با توجه به میزان تبلوریافتگی به ترتیب به سه گروه گرافیت آمورف، پولکی و رگهای تقسیم میشود.

استخراج گرافیت

سنگ معدن گرافیت بر اساس بلورین بودن، اندازه دانه و مورفولوژی به گرافیت پوستهای یا ریز بلورین، گرافیت ماکروکریستالی و گرافیت وریدی یا تودهای طبقهبندی میشود. تمام ذخایرگرافیت استخراج شده امروز از دگرگونی سنگهای رسوبی کربن تشکیل شده و نوع سنگ معدن با زمین شناسی تعیین میشود. گرافیت از نظر شیمیایی بیاثر و غیرسمی است، عمده نگرانیهای زیستمحیطی مرتبط با استخراج گرافیت استنشاق گرد و غبارهای ریز دانه، از جمله ذرات معدنی سیلیکات و سولفید و بخارات هیدروکربن تولید شده در هنگام استخراج و فرآوری سنگ معدن است. گرافیت مصنوعی با استفاده از عملیات حرارتی در دمای بالا از منابع هیدروکربنی تولید میشود و تولید آن از گرافیت طبیعی گرانتر است.

استخراج گرافیت بر اساس درجه هوازدگی سنگ معدن و مجاورت سنگ معدن با سطح است. در سراسر جهان، گرافیت با استفاده از دو تکنیک روش روباز (استخراج سطح) و روش زیرزمینی استخراج میشود. گرافیت تکهای و گرافیت ماکرو کریستالی به صورت روباز و زیر زمینی استخراج میشوند؛ درحالی که گرافیت تودهای، فقط در زیرزمین استخراج میشود.

استخراج سوراخ چاله که در روشهای روباز و زیرزمینی معمول است سوراخکاری برای رسیدن به سنگ معدن، ساخت دوغاب با استفاده از آب به وسیله یک لوله و پمپاژ مجدد آب و مواد معدنی به مخزن ذخیرهسازی برای پردازش بیشتر را شامل میشود. از روشهای حفاری و انفجار در سنگ معدنِ سخت برای آزادسازی پوستههای گرافیتی در ابعاد بزرگ، پس از خرد و آسیاب شدن قبل از اینکه در معرض شناوری قرار گیرند، استفاده میشود. گرافیت استخراج شده توسط لوكوموتیوها به سطح زمین آورده شده و برای پردازش بیشتر به كارخانه منتقل میشود.

استخراج زیرزمینی زمانی انجام میشود که سنگ معدن در عمق بیشتری وجود داشته باشد. استخراج دریفت، استخراج سنگ سخت، استخراج شفت (برای دستیابی به عمیقترین سنگ معادن) و استخراج شیب (با شفتهای کج انجام میشود که عمیق نیستند) منحصر به استخراج زیرزمینی است و در استخراج گرافیت استفاده میشود.

فرآوری گرافیت طبیعی

گرافیت با خلوص بالا به گرافیت با بیش از 9/99٪ محتوای گرافیت اشاره دارد، روشهای تصفیه گرافیت به دو نوع روش تصفیه هیدرومتالورژی (شامل روش شناور سازی، روش باز اسید، روش اسید هیدروفلوئوریک) و تصفیه پیرومتالورژی (شامل روش تفت دادن کلرزن و روش دمای بالا) تقسیم میشود.

1. تصفیه هیدرومتالورژی:

الف) روش شناورسازی: این روش کم هزینهترین روشی است که به طور عمده در تصفیه اولیه استفاده میشود.

ب) روش اسید باز: این روش، به عنوان روش همجوشی قلیایی یا روش سدیم هیدروکسید شناخته میشود. در ابتدا، ناخالصیها با NaOH تحت دمای بالا واکنش داده و هیدروکسید نامحلول در آب تولید میشود، سپس با غلظت معینی از محلول اسید کلریدریک کلریدهای محلول، با آب شسته و از آن خارج میشوند. در حال حاضر، این روش پرکاربردترین روش است و نیاز به سرمایه گذاری کمتری دارد، اجرای آن آسان بوده؛ اما با فراگیری بالایی که دارد، زمان بر است و باعث آلودگی فاضلاب میشود.

پ) روش اسید هیدروفلوئوریک: اسید هیدروفلوئوریک میتواند با تمام ناخالصیهای موجود در گرافیت واکنش داده و ترکیبات و مواد فرار محلول در آب ایجاد کند و سپس توسط شستشو با آب از بین برود. با این حال، در این روش سمیت و خوردگی فاضلاب بالا بوده و سرمایه گذاری برای حفاظت از محیط زیست بسیار زیاد خواهد بود.

2. روش تصفیه پیرومتالورژی:

الف) در دمایی خاص تسویه شده، سپس گاز کلر برای واکنش شیمیایی و حذف ناخالصیها اضافه میشود. بازده تصفیه این روش زیاد است (بیش از 98٪) و در مقابل هزینه زیادی دارد.

ب) روش دما بالا

گرافیت تا دمای 2700 درجه گرم میشود و با توجه به استفاده از نقطه جوش کم ناخالصیها، این مواد بصورت گاز درآمده و از بین میروند. این روش می تواند خلوص 995/99 درصد یا بالاتر را ایجاد کند. عیب این روش، سرمایهگذاری بسیار زیاد و مصرف برق فراوان است.

علاوه بر دو روش فوق، میتوان ذرات ریز گرافیت با خلوص بالا را با استفاده از خاکستر با کیفیت بالا و خاکستر کک نفتی و کک قیر بهعنوان ماده اولیه بدست آورد. در این روش دستیابی به ساختار نانومتر امکانپذیر است و میتواند تا خلوص 9995/99 درصد برسد.

سنتز گرافیت

بیشتر گرافیت مورد استفاده در صنایع مصنوعی است. گرافیت مصنوعی با خلوص بالا با عملیات حرارتی (گرافیت زایی) یا رسوب شیمیایی مواد هیدروکربنی بالاتر از 2100 درجه سانتی گراد تولید میشود. برای تبدیل فرمهای کربن پیش ساز به یک ساختار گرافیتی و بخار شدن ناخالصیها که شامل هیدروژن، فلزات، ازت، ترکیبات آلی و گوگرد در منبع اصلی هستند، فراوری در دمای بالا مورد نیاز است. در نتیجهی این عملیات، گرافیت مصنوعی با خلوص بیش از 9/99 درصد تولید میشود؛ اما دارای تخلخل کمی بالاتر، چگالی کمتر، هدایت الکتریکی پایینتر و قیمت بسیار بالاتری نسبت به گرافیت پوسته پوسته طبیعی است. اندازه ذرات گرافیت مصنوعی از پودرهای 2 میکرومتر تا قطعات 2 سانتی متری است.

برگرفته از کتاب جامع از نفت تا گرفت؛ مسئله الکترود گرافیتی

منابع:

- https://civilica.com/doc/857510/

- https://pubs.usgs.gov/pp/1802/j/pp1802j.pdf

- https://fa.ijrbtonline.com/graphite-extracted-2a0042a886c-8468e

- https://www.linkedin.com/pulse/main-methods-graphite-purification-mary