چگونگی طراحی و شبیهسازی فاز پایلوت در الکترود گرافیتی

طراحی و شبیهسازی فاز پایلوت در الکترود گرافیتی برای نیاز به مجموعهای از فرضیههاست که در ادامه آمده است.

برای طراحی پایلوت، نیاز به مجموعهای از فرضیههاست که در ادامه آمده است. با توجه به نبود اطلاعات کافی در مورد خوراک و نیاز به آنالیز و آزمایش خوراک مورد نظر، از منبع اطلاعات خوراک و محصولات مشخص برای تولید کک سوزنی استفاده شده است.

طراحی و شبیهسازی پایلوت

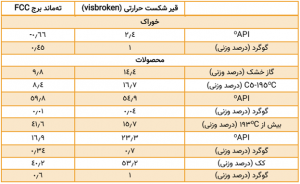

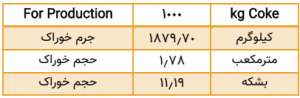

خوراک مورد استفاده در طراحی، Visbroken Thermal Tar است. در جدول زیر خواص خوراک و محصولات تولید کک سوزنی نشان داده شده است.

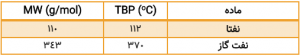

برای انجام شبیهسازی از نرمافزار Aspen HYSYS V 8.8 استفاده شده است. در این نرمافزار، برای خواص فیزیکی از مدل Peng-Robinson استفاده شده است. به منظور شبیهسازی دو جریان نفتا ( C5-193 oC) و نفت گاز (+oC193) ذکر شده در جدول، از مفهوم سودو کامپوننت در HYSYS استفاده شده است.

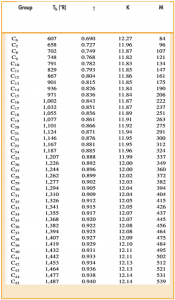

بدین منظور دادههای مربوط از منبع استخراج شده است. نزدیکترین دادهها به جریان نفتا، C5 تا C11و به جریان نفت گاز، C11 تا C45 است. از دادههای جدول زیر (خواص فیزیک سودوکامپننت) به صورت میانگین برای تعریف برشهای مذکور در شبیهسازی جدول بعدی (خواص میانگین در نظر گرفته شده برای برش نفتا و نفت گاز در شبیهسازی) استفاده شده است.

با توجه به نبود آنالیز گاز خروجی از ککینگ تأخیری، از دادههای منبع برای شبیهسازی ترکیب درصد گاز خروجی استفاده شده است.

اطلاعات این گاز در جدول زیر نمایش داده شده است. برای سادهسازی بیشتر در شبیهسازی تنها ترکیبات متان، اتان، پروپان و هیدروژن که مقدار بیشتری دارند، در نظر گرفته شده است.

با توجه به درصد کک سوزنی (2/53 درصد) و با توجه به در نظر گرفتن این مقدار برابر با 1 تن (یا هزار کیلوگرم)، مقدار کل خوراک 1879 کیلوگرم محاسبه میشود. با توجه به API درج شده برای خوراک در جدول مربوط به خواص خوراک و محصولات تولید ککسوزنی، مقدار .S.G برابر با 05676/1 به دست میآید.

از این اطلاعات، حجم خوراک 87/1 مترمکعب یا 19/11 بشکه محاسبه میشود. خلاصه این محاسبات در جدول زیر (جرم و حجم خوراک در هر batch) ذکر شده است.

مطابق با منابع مطالعه شده، در هنگام ککینگ تنها 70 درصد درام 1 پر میشود. بدین ترتیب با توجه به حجم خوراک، حجم مخزن، حداقل باید 54/2 مترمکعب باشد. برای اطمینان بیشتر نسبت به عملیات پایلوت، حجم درام، 3 مترمکعب در نظر گرفته میشود (در هنگام پر شدن کک، حداکثر 60 درصد مخزن پر میشود.)

مطابق با پتنتها و مقالات مطالعه شده، میدانیم که مدت زمان ککینگ در درام، 24 ساعت است. در این 24 ساعت در ابتدا مقدار تبخیر خوراک زیاد و در انتها، کم است. با این وجود به دلیل نبود اطلاعات کافی از مقدار گاز تولید شده در گذر زمان، فرض میکنیم تولید گاز در درام در 24 ساعت به صورت یکنواخت و پیوسته باشد.

با فرض مذکور از 1879 کیلوگرم خوراک، 1000 کیلوگرم کک و 879 کیلوگرم محصولات گازی تولید میشود. با یکنواخت در نظر گرفتن مقدار تولید این محصولات، نرخ تولید سوختها kg/hr(24¸7/879) یا 65/ kg/hr 36 خواهد بود.

از این مقدار با توجه به ترکیب درصد ذکر شده در جدول ترکیب درصد گاز برای ککینگ تأخیری، در دما و فشار محیط، 28/11 کیلوگرم بر ساعت گاز و 38/25 کیلوگرم بر ساعت مایعات سوختی (مجموع نفتا و نفت گاز) داریم که ترکیب درصد مجموع آن یعنی گاز تولیدی در درام، با کمک شبیهسازی در جدول زیر (ترکیب درصد گاز تولیدی در درام) ذکر شده است.

دمای فرآیند مطابق با مقالات و پتنتها بین 460 تا 520 درجه سانتیگراد و فشار نیز بین 10 تا 20 بار بیان شده است. برای انتخاب بهینهترین دما و فشار نیاز به آزمایش وجود دارد. در شبیهسازی و برای طراحی پایلوت مقاومترین سناریو برای طراحی یعنی دمای 520 درجه سانتیگراد و فشار 20 بار در نظر گرفته شده است.

در طراحی پایلوت برای رسیدن به فشار 20 بار، فرض شده است که خوراک در فشار 1 بار وارد درامی میشود که 520 درجه سانتیگراد دما دارد. با بستن خروجی درام تحت گرمایش، مطابق با شبیهسازی، زمانی که دمای 520 درجه سانتیگراد و فشار 1 بار باشد، 96/49 مترمکعب بر ساعت گاز داغ تولید میشود. با توجه به در نظر گرفتن حجم ظرف 3 مترمکعب، فشار در یک ساعت اول واکنش به 17 بار میرسد. در 17 بار، حجم گاز 932/2 مترمکعب است که با در نظر گرفتن تولید مقداری کک در محفظه، رسیدن به این فشار منطقی به نظر میرسد.

در صورتی که فشار در کل آزمایش 1 بار باقی بماند، در مجموع 24 ساعت، 1199 مترمکعب گاز تولید میشود. با توجه به حجم مخزن (3 مترمکعب)، حتما باید در طول آزمایش، گاز تخلیه شود در غیر این صورت فشار تا 4000 بار بالا میرود. لازم به ذکر است در حالت پایا با فشار 20 بار، مقدار گاز تولیدی در درام 491/2 مترمکعب در ساعت خواهد بود.

برای طراحی لوله خروجی گاز داغ، سرعت از منظر طراحی بهینه باید بین 10 تا 60 فوت بر ثانیه باشد. در فشار یک بار، بیشترین تولید گاز (بیشترین سرعت خروجی) و در فشار 20 بار کمترین تولید گاز (کمترین سرعت خروجی) را خواهیم داشت. قطر لوله خروج گاز باید به نحوی طراحی شود که سرعت خروج گاز همواره در محدوده مذکور باشد. این امر با توجه به کاهش شدید مقدار گاز تولیدی با افزایش فشار (از 96/49 مترمکعب در ساعت به 491/2 مترمکعب در ساعت) امکانناپذیر است.

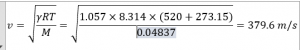

برای حفظ حداقل سرعت 10 فوت بر ثانیه در لوله، قطر باید 70/1 سانتیمتر باشد. با این قطر در زمانی که فشار 1 بار است، سرعت درون لوله 201 فوت بر ثانیه (26/61 متر بر ثانیه) خواهد بود. از آنجایی که این سرعت تنها در ساعت ابتدایی از 24 ساعت واکنش وجود دارد، در صورتی که در شرایط مذکور به سرعت صوت نزدیک نشود، مشکلی از نظر طراحی وجود نخواهد داشت. بدین ترتیب سرعت صوت در دما و فشار مذکور برای گازهای موجود محاسبه میشود تا کمتر بودن از مقدار سرعت صوت بررسی شود.

سرعت صوت در محیط از رابطه زیر محاسبه میشود (با کمک دادههای شبیهسازی):

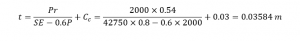

با توجه به سرعت صوت، سرعت 61 متر بر ثانیه گاز در ساعات اولیه درام، مشکلی ایجاد نخواهد کرد. از آنجایی که درام کوچک است، برای کاهش ضخامت برای تحمل فشار مذکور، لازم است نسبت L/D آن بالاتر باشد. بدین ترتیب نسبت L/D ،3 برای درام در نظر گرفته میشود. با در نظر گرفتن شکل استوانه برای مخزن،ضخامت آن از رابطه زیر محاسبه میشود:

در این رابطه، t حداقل ضخامت دیوار (متر،) P حداکثر فشار داخلی مجاز (کیلوپاسکال)، r شعاع داخلی (متر) S، حداکثر تنش عملیاتی مجاز (کیلوپاسکال) و E راندمان اتصال است. همچنین Cc خوردگی مجاز است که معمولا 3 میلیمتر در محیطهای هیدروکربنی در نظر گرفته میشود.

لازم به ذکر است طبق منبع، مقدار S برای فولاد با کشش زیاد برای دیواره ضخیم در دمای بالا kpa42750 و E در صورت استفاده از جوشکاری لب به لب، 8/0 است. بنابراین با قطر مذکور، حداقل ضخامت درام باید 84/35 میلیمتر باشد.

با در نظر 84/35 میلیمتر به عنوان ضخامت، وزن درام 3380 کیلوگرم فولاد (با چگالی 7850 کیلوگرم برمترمکعب) محاسبه میشود.

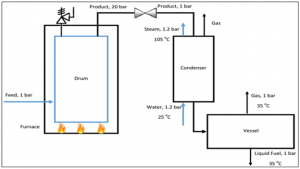

با خروج گاز داغ از درام، یک شیر فشارشکن قرار داده میشود تا فشار محصول را به 1 بار کاهش دهد. مطابق با شبیهسازی، کاهش فشار تأثیر چندانی بر دمای محصولات ندارد. این محصولات داغ در ادامه وارد یک کندانسور میشوند. برای آن که دمای محصولات به 35 درجه سانتیگراد (دمای آغازین برش نفتا) کاهش پیدا کند، نیاز به 78/20 کیلوگرم بر ساعت آب با دمای 25 درجه سانتیگراد و فشار شهری ( 2/1 بار) داریم تا آب خروجی به صورت بخار اشباع خارج شود. در صورتی که بخواهیم آب را در دمای 50 درجه سانتیگراد تحویل بگیریم، به 502 کیلوگرم بر ساعت آب نیاز خواهیم داشت.

برای طراحی این کندانسور، میتوان از یک مبدل AFL استفاده کرد. طراحی و ساخت این مبدل بسیار هزینهبر است و در حدود 50 هزار دلار هزينه دارد. به جای آن میتوانیم از کوئنچ با آب مستقیم استفاده نماییم.

در ادامه در یک مخزن با فشار 1 بار و دمای 35 درجه سانتیگراد جدایش گاز سوختی از محصولات مایع (نفتا و نفت گاز) صورت میگیرد. در این شرایط و مطابق با شبیهسازی، مقدار گاز سوختی تولیدی 76/14 کیلوگرم بر ساعت و مقدار مایع سوختی تولید 89/21 کیلوگرم بر ساعت است.

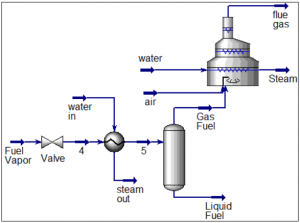

در صورتی که گاز سوختی تولیدی سوزانده شود، قادر است دمای 200 کیلوگرم آب در ساعت را از 25 درجه سانتیگراد به دمای جوش برساند. مقدار این گاز طبق بند قبل در کل 24 ساعت برابر با 24/354 کیلوگرم است. در صورت داشتن مشخصات خوراک، میتوان از سوزاندن این گاز در پیش گرم کردن خوراک استفاده کرد. محاسبات فوق تا اینجا در شکلهای زیر آمده است.

شکل 1: دیاگرام جعبهای پایلوت

شکل 2: شبیهسازی با هایسیس

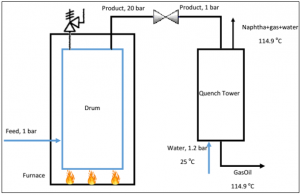

همانگونه که در بالا ذکر شد، استفاده از مبدل در طرح پایلوت، هزینه اجرای طرح را بسیار بالا میبرد. روش دیگر استفاده از کوئنچ با آب است. در این روش آب سرد به صورت مستقیم با محصولات ترکیب میشود و با بخار شدن آب، دمای محصولات کاهش مییابد. مقدار آبی که کوئنچ میشود، باید به گونهای باشد که 99 درصد نفت گاز در جریان مایع خروجی از برج کوئنچ قرار بگیرد و همچنین دمای خروجی بالای 100 درجه سانتیگراد باشد تا آب در جریان نفت گاز وارد نشود.

برای ایجاد شرایط مذکور، استفاده از مقدار 17 کیلوگرم بر ساعت آب شهری در دمای 25 درجه سانتیگراد، هدف را برآورده میكند. در این شرایط مقدار 2 درصد نفتا و 02/0 درصد آب در برش نفت گاز وجود دارد.

جداسازی جریان گاز از نفتا و آب در مقیاس پایلوت (از نظر مقدار آب هدر رفت) چندان به صرفه نیست. به عنوان مثال اگر 100 کیلوگرم بر ساعت آب را به صورت کوئنچ با جریان ترکیب کنیم، در جریان گاز حدود 41 درصد نفتا و 25 درصد آب داریم و دما تنها تا 76 درجه سانتیگراد کاهش مییابد. همچنین استفاده از مبدل حرارتی، بنا به استدلالهای قبل، هزینه طرح را بسیار گران میكند.

بهترین استفاده از این جریان، تبادل حرارت با خوراک سرد است تا بتوان آب و نفتا و گاز آن را جداسازی نمود. این شبیهسازی به دلیل در دسترس نبودن ارزش حرارتی خوراک در طراحی کنونی امکانپذیر نیست. حالت جدید طراحی پایلوت، در شکل زیر رسم شده است.

شکل 3: طراحی پایلوت با کوئنچ

برای طراحی برج کوئنچ در شبیهسازی از یک فلاش درام استفاده شده است. مطابق با شبیهسازی، قطر درام 9144/0 متر و ارتفاع 65/3 متر است. با توجه به فشار 1 بار، وزن برج 380 کیلوگرم برآورد میشود.

منبع: برگرفته از کتاب جامع از نفت تا گرفت؛ مسئله الکترودگرافیتی