کاربردهای پودر گرافیت در چدن سازی

از پودر گرافیت میتوان در ساخت انواع چدن، با توجه به نوع گرافیت به کار رفته، استفاده کرد.

پودر گرافیت شکلی از ماده طبیعی کربن است. این ماده معدنی بیشتر در سنگهای دگرگونی و آذرین یافت میشود. این پودر بسیار نرم است و وزن مخصوص بسیار پایینی دارد. پودر گرافیت در برابر گرما بسیار مقاوم بوده و تقریبا در تماس با هر ماده دیگری بیاثر است.

از پودر گرافیت میتوان در ساخت انواع چدن استفاده کرد. چدنها (Cast Irons) خانوادهایی از آلیاژهای آهنی هستند که از آهن، کربن (از 11/٪2 تا تقریبا 5/٪4) و سیلیسیم (تا 5/٪3) تشکیل میشوند. چدنها معمولا حاوی ۲ تا ٪۴ کربن، 5/0 تا ٪۳ سیلیسیم، کمتر از ٪۱ منگنز و کمتر از 2/0٪ گوگرد هستند.

وجه تمایز چدنها و فولادها، درصد کربن موجود در آنهاست به نحوی که، آلیاژ آهن حاوی تا ۲ درصد کربن را فولاد و آلیاژ آهن حاوی ۲ الی 67/6 درصد کربن را چدن مینامند. کربن موجود در چدنها به صورت گرافیت در زمینه پراکنده است و این در حالی است که کربن در فولادها به صورت ترکیب بین فلزی سمنتیت (Fe3C) ظاهر میشود و به این دلیل خواص مکانیکی و فیزیکی و شیمیایی فولادها با چدنها متفاوت است.

بیشترین استفاده گرافیت در صنایع تولید فولاد و چدن بوده و میتوان گفت کربن عضو جدا نشدنی ساختار فولاد و چدن است که با هر درصدی در مذاب چدن و فولاد، خواص متفاوتی به این مواد القا خواهد کرد. ساختار میکروسکوپی و خواص چدن همچنین متفاوت از فولاد است، همان طور که گفته شد، حین انجماد، کربن اضافی طی واکنش یوتکتیک به صورت فاز پایدار ترمودینامیک گرافیت (چدن خاکستری) و یا فاز ناپایدار سمنانیت (چدن خالدار یا چدن سفید) رسوب میکند.

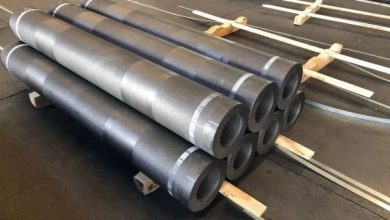

پودر گرافیت

پودر گرافیت یک ماده طبیعی یا سنتتیک است که با حرارت دادن کک پودری بالاتر از دمای گرافیتسازی با برخی تغییرات جزئی ایجاد میشود. پودر گرافیت اکثر اوقات از قراضههای گرافیت الکترودهای غیرقابل استفاده و تراشههای تراشکاری معمولا پس از خرد شدن تهیه میشود. از انواع پودر گرافیت میتوان به پودرگرافیت چرب، طبیعی، نقرهای، پولکی، کم سولفور، گرانوله و پر سولفور اشاره کرد.

تولید پودر گرافیت به منظور چدنسازی

در حال حاضر کیفیت تولید محصولات چدنی به علت استفاده از قالبهای ضعیف غیر گرافیتی پایین است که با راهاندازی خطوط گرافیتسازی میتوان در این صنعت تحول ایجاد کرد.

در زیر انواع گرافیت مورد استفاده در چدنسازی توضیح داده شده است.

گرافیت بر اساس استاندار ASTM به 5 نوع A – B – C – D – E تقسیم میشود:

- گرافیت نوع A: گرافیتهای نوع A گرافیتهای رشتهای و کشیدهای هستند که در متالوگرافی قبل از اچ کاری دیده میشود و هنگامی به وجود میآید که سرعت سرد کردن پایین و عملیات تلقیح به خوبی انجام شده باشد. این گرافیت بهترین نوع گرافیت در چدن خاکستری بوده و در میان گرافیتها بیشترین قابلیت جذب ارتعاش را دارد.

- گرافیت نوع B (گرافیت گل رزی): در مرکز این گرافیت، گرافیتهای ریزی وجود دارد که به صورت دایرهای شکل رشد کردهاند و هر چه به سمت بیرون حرکت کرده کشیدهگی این گرافیت بیشتر میشود تا در نهایت به گرافیت نوع Aختم میشود. این گرافیت هنگامی به وجود میآید که سرعت سردکردن بالا باشد و عملیات تلقیح به خوبی انجام نشده باشد. این گرافیت باعث ایجاد خواص نامطلوب و کاهش خواص مکانیکی میشود.

- گرافیت نوع C (گرافیت نوع کیش): این نوع گرافیت در چدنهای هیپر به وجود میآید و در واقع گرافیت کیش کربنی است که از مذاب جداشده و بر اثر تجزیه سمنتیت به وجود میآید و مقاطع درشت به صورت درشت و مقاطع نازک به صورت ستارهای شکل دیده میشود این نوع گرافیت باعث کاهش خواص مکانیکی شده و کمترین خواص مکانیکی را در بین گرافیتها دارد؛ اما دارای بیشترین خواص فیزیکی در بین گرافیتها است. مانند خواص حرارتی و رسانایی خوب.

- گرافیت نوع D: شکل و ابعاد این نوع گرافیت ریز hsj و خواص چدن را تضعیف میکند و هنگامی به وجود میآید که سرعت سردکردن زیاد بوده و تلقیح مناسب نباشد و همچنین میزان گوگرد کم باشد.

- گرافیت نوع E: این نوع گرافیت به شکل دندریت است و در لابه لای شبکههای دندریتی رشد میکند و مشابه گرافیت نوع D بوده، اما دارای ابعاد درشتتری نسبت به نوع D است. معمولا در شبکههای استنیتی رسوب میکند و هنگامی به وجود میآید که سرعت سرد کردن بالا بوده و تلقیح به خوبی صورت نگیرد.

انواع چدن و آثار گرافیت در آنها

چدنها جز بزرگترین گروه آلیاژهای ریختگی بوده و براساس شکل گرافیت به انواع گرافیت لایهای، مالیبل، کروی و فشرده تقسیم بندی میشوند. انواع چدن با توجه به نوع گرافیت دارای خواص مختلفی هستند که براین اساس کاربردهای متفاوتی دارند.

چدنهای خاکستری ورقهای: چدنهای خاکستری جز مهمترین چدنهای مهندسی هستند که کاربردهای زیاد دارند. نام این چدنها از خصوصیات رنگ خاکستری سطح مقطع شکست آن و شکل گرافیت مشتق میشود، آنها نسبتا ارزان بوده و تولیدشان آسان است. در صورتی که مقدار سیلیسیم موجود در محصول کوره کوپل زیاد باشد و آن را آهسته سرد کنیم، کربن موجود در ترکیبات آهن (Fe₃C) به صورت گرافیت لایه لایه از آن خارج شده و در لابه لای کریستالها قرار میگیرد.

مقدار، اندازه و فرم گرافیت تا حد زیادی به سرعت سرد کردن مذاب بستگی دارد به طور مثال سرد کردن کمتر و اضافه کردن سیلیسیم بیشتر موجب افزایش گرافیت حاصل میشود. همچنین افزایش منگنز و سرعت سرد کردن، باعث کاهش گرافیت میشود. وجود گرافیت در چدن خاکستری، ضریب اصطکاک و ارتعاشات را کاهش داده و قابلیت براده برداری را افزایش میدهد. چدن خاکستری در مقابل فشار و فرسودگی مقاوم بوده ولی قابلیت چکش خواری ندارد. وجود 6/2 تا 6/3 درصد کربن در این چدن نیز باعث کاهش نقطه ذوب (تا حدود °C 1250) میشود.

چدن با گرافیت کروی یا داکتیل (GGG): چدن داکتیل با نام چدن گرافیت کروی نیز در آمریکا شناخته شده است، دلیل این نام گذاری وجود کربنهای آزاد کروی شکل است. برای تولید چدنهای خاکستری با گرافیت کروی، آلیاژهایی چون نیکل، منیزیم یا سیلیسیم، آهن منیزیم به چدن مذاب اضافه میشود.

میزان هر کدام از عناصر تاثیری ویژه در چدن داکتیل خواهند داشت به عنوان مثال سیلیسیوم موجب افزایش استحکام فریت در چدن شده و اگر مقدار آن کم باشد تمایل به تبرید را افزایش داده و در مقاطع نازک کاربیدهای اضافی تشکیل میشود. وجود گرافیت کروی باعث میشود که قابلیت انبساط، خم کاری و استحکام در چدن افزایش پیدا کند همچنین این چدن در مقابل حرارت مقاوم بوده و نقطه ذوب آن در حدود °C 1400 است.

چدن مالیبل (تمپرگوس یا چدن چکشخوار GT): روش به دست آوردن چدن مالبیل یا همان چدن چکشخوار به این صورت است که ابتدا چدن سفید را تا 900 درجه سانتی گراد حرارت داده سپس با تجزیه کاربید آهن، به کربن و آهن و تبدیل شدن به گرافیت شبه کروی، چدنی چکش خوار با خواص مکانیکی مطلوب به دست میآید.

گرافیت در مالیبل به صورت برفکی بوده و خود به دو نوع عمده تقسیم میشود:

- چدن مالیبل فریتی: دارای استحکام و انعطافپذیری بالایی است. این ویژگی نتیجه وجود ذرات کروی کربن است که در فرآیند ماشین کاری نقش روانساز را ایفا کرده و قابلیت ماشین کاری را بهبود میبخشد.

- چدن مالیبل پرلیتی: این نوع چدن شامل گرافیتهای لایه لایه و به شکل کروی است و عموما نتیجه عملیات آنیل چدنهای مالبیل با مغز سیاه هستند. چدنهای پرلیتی نسبت به فریتی دارای استحکام بیشتری بوده ولی انعطافپذیری و چکش خواری آن کمتر است.

چدن سخت (GH): در چدن سخت، کربن به صورت گرافیت وجود نداشته بلکه با آهن یک پیوند شیمیایی (Fe₃C) تشکیل میدهد. تشکیل گرافیت در این چدن را میتوان با سرد کردن سریع و کم کردن مقدار سیلیسیم و ازدیاد مقدار منگنز از بین برد.

چدن مخصوص: به چدنهایی که فلز یا فلزات دیگری در آنها به صورت آلیاژ وجود دارد، چدنهای مخصوص گفته میشود. این چدنها دارای استحکام زیادی در مقابل عوامل شیمیایی همچون بازها و اسیدها بوده و در حرارتهای زیاد نیز مقاوم هستند. فلزات آلیاژی در چدنهای مخصوص شامل نیکل، کرم، مولیبدن و وانادیم هستند.

منبع:برگرفته از کتاب جامع از نفت تا گرفت؛ مسئله الکترودگرافیتی