کک نفتی گرافیتی چگونه تولید میشود؟

کک نفتی گرافیتی با انجام عملیات سولفورزدایی بر روی کک نفتی کلسینه تولید میشود.

کک نفتی مهمترین ماده خام برای ساخت الکترود بوده و با ساختارهای متفاوتی از ککسوزنی گرفته تا کک مایع، شکل گرفته است. کک سوزنی با توجه به ساختارش برای ساخت الکترود، ضروری است و در کورههای قوس الکتریکی که درجه تحمل بالایی در برابر الکتریسیته، تنشهای مکانیکی و حرارتی نیاز است، استفاده میشود. کک نفتی منحصرا با فرایند پخت، تولید میشود که فرایند آرامی برای کربورایزینگ پسماند تقطیر نفت خام است. کک سوزنی معمولا به نوع خاصی از کک گفته میشود که قابلیت بالایی در گرافیته شدن دارد.

از نفت تا قیر

ایران بر روی دریایی از نفت قرار دارد. سازند آسماری و سازندهای نفتی دیگر ممکن است مستعد نفتهای شیرین و سنگینی باشند که میتواند مستقیما برای ساخت ککسوزنی استفاده شود. این تحلیل از سمت فعالان این صنعت در کشور روسیه که قبلا روی نفت ایران کار کردهاند، پیشنهاد شده و باید با همکاری صنعت نفت تطبیق داده شود.

حتی در حال حاضر هم پس از بررسی بیش از 20 خوراک داوطلب به این نتیجه میتوان رسید که با خوراکهای نفتی کشور میتوان کک سوزنی تولید کرد؛ اما فناوری تولید ککسوزنی از خوراکهای موجود نیازمند پالایش برشهای سنگین و حذف گوگرد است که هزینههای سنگینی خواهد داشت. همچنین امکان همکاری بین دو بخش فولاد و پتروشیمی یا پالایشگاهی برای تولید ککسوزنی یا حتی کک اسفنجی تقریبا در کوتاه مدت ناممکن است.

قیر، زیرساخت اصلی تولید کک با کیفیت است. از قیرهای فعلی میتوان کک تهیه کرد؛ اما گوگرد بالای آن جذابیت صنعت ککسازی را در سطح معمولی و حدود ٪40 نگه خواهد داشت. در حالی که تولید قیر با کیفیت میتواند منجر به تولید کک سوزنی با افزایش چند برابری ارزش سبد محصول شود.

حذف گوگرد از نفت خام به دلايل ذيل انجام میشود:

- حذف گوگرد باعث کاهش يا محدود شدن خوردگی در طول عمليات پالايش، حمل و نقل و دستگاههای مصرف کننده از قبيل وسايل نقليه میشود.

- حذف گوگرد باعث حذف بوی بد محصولات نفتی خواهد شد.

- حذف گوگرد از ســوختهای سنگين باعث جلوگيری از آلودگی هوا و جلوگيری از انتشــار دی اکسيد -گوگرد در محيط زيست در زمان سوختن میشود.

کک نفتی گرافیتی (گرافیت پترولیوم کک)

کک نفتی گرافیتی با انجام عملیات سولفورزدایی بر روی کک نفتی کلسینه تولید میشود. میتوان گفت یکی از مهمترین فاکتورها در این محصول، میزان سولفور یا گوگورد موجود در آن است که باید به مقدار کمینهای برسد. در کک نفتی گرافیتی مقدار سولفور از %03/0 تا % 05/0 متغیر است. به این نوع کک در اصطلاح پترولیوم کک کم سولفور نیز گفته میشود. عمده مصرف کک نفتی گرافیته در صنایع ریخته گری چدنی، افزودنی به عنوان کربن ده، صنایع لاستیک و پلاستیک است.به طور کلی، ميزان گوگرد موجود در نفت خام، بسته به نوع منبع آن بين 025/0 بعضا حدود 89/7 درصد وزنی متغير است.

نفت خامهای با گرانروی و چگالی بالاتر، دارای مقادير زيادی ترکيبات گوگرددار پيچيده هستند. روشهای مختلفی برای گوگردزدايی از نفت خام و سيال پالايش شده، پيشنهاد شده است. اين استراتژیها شامل گوگردزدايی هيدرو، گوگردزدايی استخراجی، گوگردزدايی اکسيداسيونی، گوگردزدايی بيو، گوگردزدايی مبتنی بر آلکيلاسيون، گوگردزدايی مبتنی برکلرينوليزيز و گوگردزدايی با استفاده از آب فوق بحرانی اسـت. بهترين روش با بهترين کارايی برای گوگردزدايی از نفت سنگين، اکسيداسيون خودبهخودی با تجزيه حرارتی است.

از قیر تا کک

تولید کک از چند روش ممکن است که بهترین و رایجترین آن کک سازی تاخیری است که تنها با این روش و در شرایط دمایی و فشاری مناسب و نحوه درست تزریق قیر به همراه آب میتوان فضای مناسب تشکیل لایههای گرافیتی را پشت سر هم و در آرامش مطلق تامین کرد. این فرایند به ظاهر ساده به اندازهای از نظر فنی و تجهیزی پیچیده است که نمیتوان آن را در کوتاه مدت با تکیه بر دانش بومی در مقیاسهای بزرگ صنعتی با اعتماد و اطمینان اجرا کرد.

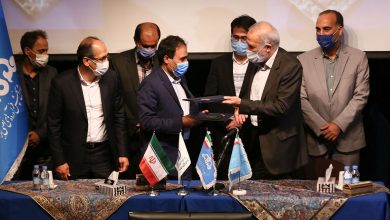

خصوصا آنکه محصول ناشی از خوراک نفتی با کیفیتتر ولی به مراتب دشوارتر خواهد بود. پروژههای ملی تعریف شده نیز در مرحله نیمه صنعتی متوقف ماندهاند. با این حال تفاهم نامهای بین ایمیدرو و صنعت نفت منعقد شده که در حجم يك میلیارد دلار سرمایهگذاری با تکیه بر جواز فنی بومی را هدف قرار داده و به نظر واقع بینانه نیست.

راه حل پیشنهادی استفاده از قیر قطران است که میتوان به صورت بلند مدت از بازار بزرگ منطقه شمال ایران تهیه کرد که ده برابر ظرفیت مورد نیاز توان عرضه دارد و حداقلهای مورد نیاز کک سوزنی را تامین ميكند. دانش فنی این خط و تجهیزات آن به نسبت ارزان قیمتتر بوده و امکان تامین آن به صورت کلید در دست، مقدور است. در گام بعدی میتوان در صورت همکاری صنعت نفت خط تولید ککسوزنی از نفت را طراحی و در کشور اجرا کرد. در صورت بهرهبرداری از این خط، انتقال دانش زیادی صورت خواهد گرفت که در مراحل بعدی قابل استفاده و بهرهبرداری خواهد بود.

معرفی کک

كك مادهای سیاه رنگ است كه به طور عمده از كربن تشکیل شده و از تجزيه حرارتی هيدروكربنهاي سنگين نفت خام و منابع قیری به دست میآيد. طی آن تهماندههای سنگین نفتی و قیر قطران زغال سنگ به انواع گازها، مایعات و کک تبدیل میشود. کک به دست آمده از منابع نفتی در مقایسه با ککهای منابع زغال سنگ به دلیل خاکستر کم مورد توجه است.

کک بر اساس مواد اولیه و عوامل فرایندی تولید، به کک دانهای، اسفنجی و سوزنی تقسیم میشود. هر کدام از انواع کک خصوصیات و ترکیبات شیمیایی منحصر به خود را دارند که طبق آن کاربردهای گوناگونی در صنایع پیدا میكنند.

کلسیناسیون

کلسیناسیون، فرایندی است که به موجب آن، کک نفتی تحت دمای زیاد (حدود 1300 درجه سانتیگراد) برای تجزیه گروههای متیل و هیدروژنی که به حلقههای آروماتیک چسبیدهاند، قرار میگیرد. کک کلسینه شده، از کربن تقریبا خالص و مقدار بسیار کم هیدروژن تولید میشود. این کک چگال، خواص مطلوبی برای کاربردهای صنعتی دارد. کلسیناسیون، رطوبت و مواد فرار کک را کاهش داده و خواص فیزیکی کک را بهبود میبخشد.

کک اگر به صورت مناسب کلسینه شده باشد، مقاومت فیزیکی و رسانایی الکتریکی بالایی خواهد داشت. این دو خاصیت فیزیکی، برای استفاده در صنایع آلومینیوم و فولاد بسیار مهم هستند.

کک سازی

فرایند کک سازی تبدیل باقیماندههای سنگین به کک و مواد دیگر را ممکن میسازد. این فرآیند بیشتر در مناطقی مطرح میشود که از سوختهای سنگین استفاده چندانی نمیکنند و در نتیجه باقیماندههای سنگین بیمصرف میمانند. در این حالت میتوان از فرآیند ککسازی استفاده کرد که در واقع یک شکست حرارتی شدید است و فرآوردههای آن عبارتند از: کک، گاز، بنزین و گازوئیل که معمولا به عنوان خوراک شکست کاتالیستی و نیز هیدروکرکینگ به کار میرود.

۱.کک سازی تاخیری:

از نظر آماری، امروزه برای فرآوری مواد باقیمانده، بیشتر از روش ککسازی تأخیری استفاده میشود. با وجود مقبولیت این واحد، تعداد کمی سازنده و پالایشگر دانش طراحی ککسازی تأخیری را دارند. ککسازی تأخیری یک فرآیند شکست گرمایی شدید است که در پالایشگاههای نفتی برای بهبود و تبدیل تهماندههای نفتی به مایعات، گازها و کک نفتی به کار میرود.

۲.فلکسی کک:

خوراک این فرایند میتواند هر نوع نفت سنگینی باشد. خوراک ابتدا در حدود 315 تا 370 درجه سانتیگراد پیش گرم شده و به درون راکتور اسپری میشود تا با بستر داغ و سیالی کک در تماس قرار بگيرد. این کک داغ از گرمکن کک (با نرخ جریانی که راکتور را به صورت سیالی نگه دارد) بین 510 تا 540 درجه سانتیگراد به راکتور بازگردانده میشود.

کک بازگشتی از گرمکن کک، حرارت کافی برای تبخیر خوراک و واکنش شکست را فراهم میكند. بخار شکسته شده از سیکلون عبور میكند و سپس در اسکرابر بالای راکتور خنک میشود. برخی از بخارات سنگین در اسکرابر میعان یافته و به راکتور باز میگردند.

کک تولید شده در شکست به صورت فیلم نازک بر روی سطح ککهای موجود مینشیند. در پایین راکتور، کک با بخار جدا میشود تا محصولات واکنش، با کک خروجی از راکتور ترکیب نشوند. کک از راکتور به سمت گرمکن در دمای حدودا 593 درجه سانتیگراد جریان مییابد. گرمکن کک نیز یک تجهیز بستر سیال است.

در ادامه جریان کک وارد سومین بستر سیال میشود و در آنجا با هوا و بخار برای تولید یک گاز شامل کربن مونوکسید، هیدروژن، کربن دیاکسید و نیتروژن، واکنش میدهد. سیستم به گونهای طراحی شده که محصول کک در این راکتور بین 60 تا 97 درصد گازی سازی میشود. ارزش حرارتی گاز کک تولیدی، از گاز طبیعی نیز کمتر است. در ادامه از این گاز گوگردزدایی میشود.

۳.ککسازی سیال:

ککسازی سیال روشی ساده از نسخه فلکسی ککسازی است. در این روش کک گازی سازی نمیشود؛ بنابراین تنها دو بستر سیالی شده وجود دارند. ککسازی سیال روش جدیدتری است ولی عیب آن تولید کک پودری شکل است که کاربرد آن توأم با اشکال است.

از کک تا گرافیت

تولید الکترودگرافیتی از ککسوزنی فناوری پیچیدهای نیست؛ اما بهرهبرداری آن تا کنون در کشور رخ نداده است. بر همین اساس است که تنها پروژه تولید الکترود گرافیتی با ظرفیت یک سوم کشور با بودجه 350 میلیون دلاری (حدود ده برابر بودجه مورد نیاز برای ساخت این پلنت) تعریف شده و با هزینه نیمی از آن هنوز پیشرفتی بالاتر از 20 درصد نداشته است. به نظر میرسد هیچ بازیگر فعالی انگیزه ورود به این بخش را ندارد.

فولادسازها و پالایشگاهها هیچ کدام بازیگران این صنعت نیستند و در دنیا نیز این صنعت مستقلا متولیان خود را دارد. بر همین اساس برای ایجاد این صنعت باید حاکمیت تلاش کند که به عنوان یک محرک صنعتی آن را در محور اصلی توسعه زنجیره الکترودگرافیتی قرار داده و خط تولید الکترودگرافیتی را تاسیس کند.

نرخ بازگشت سرمایه ۴۱درصدی، این صنعت را در شرایط سخت بازار هم جذاب کرده است. تاسیس این کارخانه در استانهای جنوبی منطقیتر به نظر میرسد. محصول این کارخانه میتواند در فولادسازیها گرافیته شود تا از ظرفیت معطل برق کشور در فولادسازیها استفاده شده و فرایند بستهبندی نیز در مناطق مرکزی ایران با هدف کاهش هزینههای حمل و نقل صورت گیرد. در نهایت پیشنهاد میشود که این موضوع به یک سازمان تحت نظارت حاکمیت به عنوان ماموریت سپرده شده و در چهار سال اجرا گردد.

الکترود گرافیتی

برای تولید الکترود گرافیتی به کک سوزنی نیاز است. این واحدها کوچک هستند و ظرفیتی در حدود سالانه چند ده هزار تن دارند؛ اما با آوردن فناوری ککسازی تاخیری که در مورد سوزنی از پیچیدگی بالاتری برخوردار است، میتوان فناوری ککسازی را در کشور آغاز کرد. این صنعت از جهات زیادی دارای اهمیت است که مهمترین آن تامین کک اسفنجی مورد نیاز صنایع مختلف از جمله فولاد، آلومینیوم و .. است. این تامین همزمان با افزایش عملکرد پالایشگاهها و کاهش تولید محصولات کم ارزش خواهد بود.

مهمترین عامل در تولید الکترودهایگرافیتی، درجه کک نفتی مورد استفاده است زیرا درجههای بالاتر کک نفتی الکترودهایی با کیفیت بالاتر تولید میکنند. علاوه بر عیار ککنفتی، چندین عامل دیگر مانند طول، قطر، چگالی بالک، مقاومت و تخلخل میتوانند بر کیفیت الکترودگرافیتی و توانایی آن در انتقال جریان تأثیر بگذارند. به عنوان مثال، درجههای پایینتر کک اجازه عبور جریان الکتریکی به همین راحتی را نمیدهد.

منبع: برگرفته از کتاب جامع از نفت تا گرفت؛ مسئله الکترود گرافیتی