ضرورتهای فرآوری و تولید گرافیت

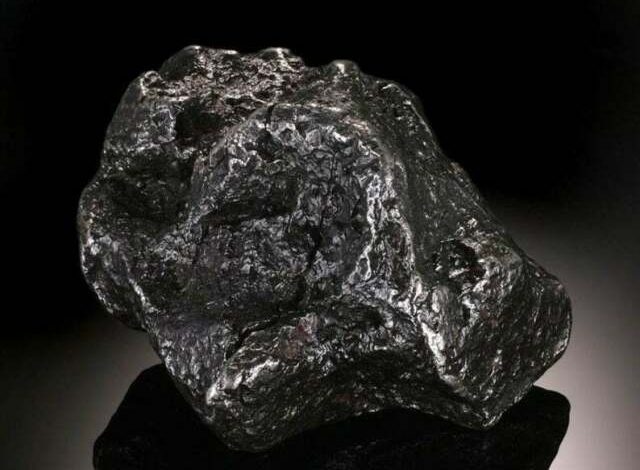

گرافیت یک ماده معدنی با ارزش است که میزان مصرف آن در جهان با توسعه تکنولوژیهای جدید و دوستدار محیط زیست بهواسطه داشتن خواص منحصر به فرد رو به افزایش است؛ بنابراین فراوری این ماده بسیار مهم و ضروری برای اقتصاد کشور به شمار میرود. مشکل اصلی گرافیتهای ایران، خلوص پایین و محتوی بالای خاکستر است.

گرافیتسازی فرایندی است که گرافیت کربن را به گرافیت تبدیل میکند. این فرایند اغلب برای بهبود مقاومت در برابر اکسیداسیون و توانایی روانکاری استفاده میشود. طی این فرآیند، گرافیت کربن برای مدت بیش از یک هفته در یک فضای کنترل شده تقریباً به اندازه 5000 درجه فارنهایت گرم میشود. در طول این مدت، ماتریس کربن بیشکل که دانههای گرافیت را در داخل ماده احاطه کرده است، شروع به تغییر شکل داده و تبدیل به گرافیت میشود.

گرافیت، بر اساس ساختار و خواص، انواع کاربردها یا عملکردهای نوآورانه از نظر فنی در صنایعی مانند باتریهای یون لیتیوم، سلولهای سوختی، گرافن دو بعدی، تصفیه آب، الکترونیک، فیبر نوری، مواد نسوز، محصولات الکتریکی، وسایل نقلیه الکتریکی و غیره دارد.

هرگونه ناخالصی ناخواسته میتواند تا حد زیادی بر بازیابی نهایی و خلوص گرافیت تأثیر بگذارد و اگر خالصترین سنگ معدن ممکن را به بقیه مراحل تحویل داده نشود، فرآیند تمیز کردن بسیار گسترده خواهد بود و حتی ممکن است به درجه مطلوب نرسد؛ بنابراین، با مطالعه و درک خلوص سنگ معدن برای تصفیه میتوان بسیاری از هزینهها را کاهش داد.

گرافیته شدن

به منظور تولید الکترود گرافیتی، ابتدا کک سوزنی خرد و سایزبندی میشود. سپس ذرات با سایزبندی مناسب حدود 20 درصد قیرقطران زغال سنگ مخلوط و خمیر حاصل به مرحله شکل دهی وارد شده و این خمير به سیلندر اکستروژن منتقل میشود. در مرحله اول باید هوا را با پیش فشار خارج کرد. در مرحله اکستروژن، مواد به قسمتی میروند که مخلوط و اکسترود شده و الکترودی با قطر و طول مورد نظر ایجاد میشود. برای فعال کردن اختلاط و به ویژه فرآیند اکستروژن، این مخلوط باید چسبناک باشد. حاصل مرحلهی شکل دهی الکترود خام است. پس از مرحله شکل دهی، الکترودهای خام وارد مرحله پخت میشوند. دو نوع کوره پخت مورد استفاده قرار میگیرد.

کوره Car Bottom: در اینجا میلههای اکسترود شده در قوطیهای استیل استوانها قرار میگیرند. برای جلوگیری از تغییر شکل الکترودها طی فرآیند گرمایش، میلهها نیز با پوشش محافظ شن و ماسه پر میشوند. آویزها بر روی سکوهای ریل بارگیری شده و در کورههای گازسوز قرار میگیرند.

کوره Ring: اینجا الکترودها در یک حفره سنگی مخفی پایین سالن تولید قرار میگیرند. این حفره بخشی از یک سیستم حلقهای است که بیش از 10 اتاق دارد. محفظهها برای صرفهجویی در انرژی با سیستم گردش هوای گرم به هم متصل میشوند. حفرههای بین الکترودها هم برای جلوگیری از تغییر شکل، با شن و ماسه پر میشوند. طی فرآیند پخت، جایی که قیر کربونیزه میشود، دما باید به دقت کنترل شود زیرا در دمای حداکثر، 800 درجه سانتیگراد تجمع سریع گاز میتواند باعث ترک خوردن الکترود شود.

تلقیح فرآیند قرار دادن مواد کربنی در یک مخزن تحت فشار و وارد کردن قیر مایع در منافذ الکترود محصول در شرایط دما و فشار خاص است. هدف کاهش تخلخل محصول، افزایش چگالی بالک و استحکام مکانیکی و بهبود هدایت الکتریکی و حرارتی محصول است.

گرافیته کردن به فرآیند عملیات حرارتی در دمای بالا برای گرم کردن محصولات کربن بالای 2300 درجه سانتی گراد در یک محیط محافظ و کوره الکتریکی با دمای بالا برای تبدیل کربن با ساختار بینظم لایهای به یک ساختار کریستالی گرافیت سه بعدی گفته میشود.

هدف از گرافیته کردن موارد ذیل است:

- هدایت الکتریکی و حرارتی مواد کربنی را بهبود ببخشد (مقاومت 4-5 برابر کاهش و هدایت حرارتی حدود 10 برابر افزایش مییابد.)

- بهبود مقاومت در برابر شوک حرارتی و پایداری شیمیایی مواد کربنی (ضریب انبساط خطی %80-50 کاهش مییابد.)

- مقاومت در برابر سایش و روانکاری مواد کربنی را به وجود میآورد.

- تخلیه ناخالصیها و بهبود خلوص مواد کربنی (محتوای خاکستر محصول از 5/0–8/0 در حدود 3/0 کاهش مییابد.

گرافیته کردن مواد کربنی در دمای بالا (حدود 2300-3000 درجه سانتی گراد) انجام میشود که این مهم در صنعت تنها با حرارت دهی الکتریکی امکان پذیر است.

فرآیند تولید مواد اولیه کربندار با عملیات حرارتی در دمای بالا برای تخلیه رطوبت و مواد فرار موجود در آن و به موجب آن بهبود خصوصیات فیزیکی و شیمیایی مواد اولیه را کلسینه کردن میگویند. به طور کلی، مواد اولیه کربندار با گاز و مواد فرار خود به عنوان منبع گرما کلسینه میشوند و بالاترین دما 1250 تا 1350 درجه سانتیگراد است. کلسیناسیون باعث تغییرات عمیقی در ساختار و خصوصیات فیزیکی و شیمیایی مواد اولیه کربنی میشود که عمدتا در بهبود چگالی کک، مقاومت مکانیکی، هدایت، بهبود پایداری شیمیایی کک و خواص آنتی اکسیدانی موثر است که پایه و اساس فرآیند بعدی را ایجاد میکند.

برگرفته از کتاب جامع از نفت تا گرفت؛ مسئله الکترود گرافیتی

منابع:

- https://www.linkedin.com/pulse/graphite-mining-processing-secrets-wilhelm-reitz

- https://www.sciencedirect.com/science/article/pii/S2095268618304269

- https://blog.metcar.com/carbon-graphite-production-process-part-2https://civilica.com/doc/857510/