جایگاه کوره کک در ککسازی

طراحی و عملیات کوره برای ککسازی تأخیری یک بخش بسیار مهم محسوب میشود.

طراحی و عملیات کوره برای ککسازی تأخیری بسیار مهم است. واکنش ککسازی گرماگیر است و مقدار گرمای ورودی زیادی احتياج دارد. همچنین کوره باید قادر باشد انتقال حرارت به خوراک را به سرعت انجام دهد و زمان اقامت در کوره را با هدف جلوگیری از شکست زیاد خوراک، محدود کند.

کوره کک

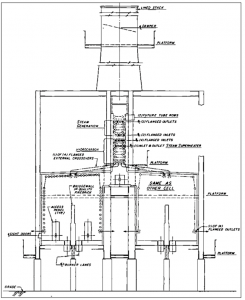

کوره معمولا لولههای افقی و دو محفظه تابشی دارد. آتش از پایین با تعداد مشعل کم (برای تسهیل توزیع حرارت) ارجح است. سرعت و اغتشاش بالا برای عدم تشکیل فیلم روی لوله و تشکیل کک در کوره لازم است.

در برخی موارد، بخار یا آب خوراک بویلر برای افزایش اغتشاش، تزریق میشود. در روند اخیر، سرعت درون لولههای کوره در حدود 6 فوت بر ثانیه برای نفت سرد”طراحی میشود. همچنین پیشنهاد میشود فاصله بین لولهها افزایش یابد تا توزیع حرارت در اطراف لوله مناسبتر شود. علاوه بر این تمایل به کاهش شارحرارت تابشی در حدود Btu/hr-ft29000 برای افزایش انعطافپذیری و طول عمر وجود دارد. مرسومترین میانگین 10000 تا Btu/hr-ft212000 است. پیش گرم کردن هوا، بازده کلی سیستم کوره را بهبود میبخشد.

هوای احتراق از طریق گازهای دودکش پیش گرم میشود. در ادامه از طریق کانالهای عایق شده به مشعل میرود. طراحی دو مشعله نسبت به تک مشعله به دلیل شارحرارتی بیشتر و مدت زمان ماند کمتر ارجح است. این حالت، طول عمر کورهای که قرار است خوراکهای سنگین را فرآورش کند، افزایش میدهد.

هنگامیکه کک در لولههای کوره در گذر زمان تهنشین شود، حرارت بیشتری برای ایجاد دمای خروجی مشابه لازم میشود. همچنین تجمع کک، افت فشار بالا در کوره را به دنبال دارد. این کاهش افت فشار، سرعت خوراک را کاهش میدهد. همچنین به دلیل دمای بالای پوسته لوله، ایمنی عملیاتی محدود شده و درچنین شرایطی کوره باید کک زدایی شود.

در شکل زیر، شماتیک کوره ککسازی تاخیری نمایش داده شده است.

بیشینه دمای پوسته لوله، از طریق متالوژی، ضخامت و مقدار خمش لوله و نوع روش کک زدایی به کار رفته، تعیین میشود.

سه روش کک زدایی عبارت اند از: کک زدایی هوا-بخار، پیگینگ مکانیکی و اسپالینگ روی خط.

کوره ککسازی شرکت کونکوفیلیپس

در محیط رقابتی پالایشگاهی امروز، همچنان از ککسازی تأخیری به عنوان یک گزینه اقتصادی اصلی در فناوری ارتقای نفت سنگین یاد میشود. در بیشتر سایتهای ککسازی تأخیری، بهتر است تولید کک به علت بازار به نسبت کم ارزشش در مقابل با سایر محصولات دستگاه ککسازی محدود شود.

بیشتر تجهیزات ککسازی به طور پیوسته عملیاتها را برای افزایش انعطافپذیری به منظور فرآوری انواع خوراک بهینه میکنند تا بیشینه مایعات و گازهای با ارزش تولید شود. همزمان در عملیاتهای روزانه به حفظ امنیت و اطمینانپذیری واحد عملیاتی تأکید میشود.

یکی از اثربخشترین روشهای ککسازی تجاری موجود در دنیای امروز برای طراحی واحدهای جدید یا بازآرایی واحدهای قدیم، پتنت فرآیند ککسازی تأخیری کونکوفیلیپس است. فرآیند اختصاصی ککسازی تأخیری کونکوفیلیپس بر مبنای فرآیندهای پتنت شده و تجارب عملیاتی است.

شرکت کونکو برای اولین بار حضور در ککسازی تأخیری را در اوایل دهه 1950 میلادی در پُنکاسیتی اوکلاهما با ساخت اولین دستگاه ککسازی آغاز کرد. کونکو تمامی اینترنالهای تجهیزات ککسازی را طراحی کرد و بعد از 1960 ساخت. در اوایل 1980 میلادی، شرکت کونکو، ارائه لایسنس فناوری ککسازی تأخیری خود در خارج از فضای شرکتش را آغاز کرد. اکنون تمامی پالایشگاههای جهان از تجربه و تخصص شرکت کونکوفیلیپس برای تبدیل نفت باقیمانده استفاده میکنند.

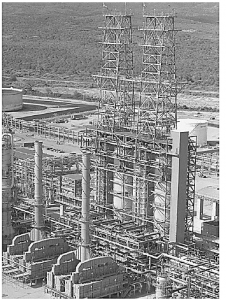

شکل زیر نمایی از دستگاه ککسازی طراحی کونکوفیلیپس را كه در سال 2001 در ونزوئلا شروع به كار كرد، نشان میدهد.

در طول 50 سال گذشته، کونکوفیلیپس به تجارب عملیاتی و طراحی ارزشمندی در تمامی زمینههای ککسازی تأخیری رسیده است. این تجربه کونکوفیلیپس را به ارتقا اقتصاد، اطمینانپذیری و انعطافپذیری فرآیند ککسازی تأخیری قادر میسازد. کونکوفیلیپس پیشتاز صنعتی در بازار ککسوزنی باکیفیت بالا است. تامینکننده بزرگ دیگر برای تولید ککسوزنی، شرکت سی کیم کو (C chem co) ژاپن است. شکل بعدی واحدهای کک باکیفیت و سوختی در پالایشگاه لیک چارلِز لوئیزیانا را به نمایش گذاشته است.

کوره

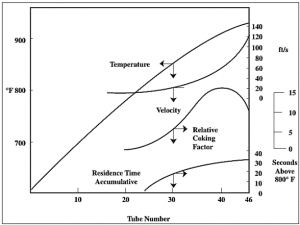

از آنجایی که کوره یکی از مهمترین بخشهای تجهیزاتی در یک دستگاه ککسازی تأخیری است، کونکوفیلیپس برنامه کامپیوتری پیشرفتهای برای مدلسازی شرایط فرآیندی توسعه داده است. برنامه کوره به صورت دقیقی مقدار شکست و تبخیر در هر یک از لولههای کوره دستگاه ککسازی (و همچنین سایر فاکتورهای طراحی مهم که در شکل زیر نشان داده شده است) را محاسبه میكند.

این برنامه با دادههای عملیاتی برای طراحی کورههای جدید، رفع گلوگاهی کورههای موجود، ارزیابی اثرات خوراک و تغییرات عملیاتی بر روی فرآیند ککسازی باموفقیت مورد استفاده قرار گرفته است.

دانش این فرآیند با ویژگیهای مهم طراحی مکانیکی (نظیر طراحی متالورژی لوله برای طول عمر بیشتر و پیکربندی بهینه جعبه آتش) همگام شده تا بهترین انتخاب کوره با بالاترین کارآیی کوره دستگاه ککسازی در کاربردهای جدید را برای مشتری تضمین کند.

ابزار مدلسازی کوره میتواند به کیفیت بازگردانی تقطیر شده در عملیات کوره کمک کند. جریان بازگردانی تقطیر شده، تبخیر در طول فرآیند ککسازی را ارتقا میدهد. در کوره، افزایش تبخیر، سرعت درون لوله را افزایش داده یا به عبارت دیگر، زمان اقامت خوراک در دمای بالای °F 800 کاهش مییابد. هدف از کاهش این زمان در بالای دمای مذکور، محدود کردن تشکیل کک درون لوله و افزایش طول عمر کوره است. همچنین کنکوفيلیپس در انتخاب روشهای بازکردن لولههای کوره تجارب فراوانی دارد.

منبع: برگرفته از کتاب جامع از نفت تا گرفت؛ مسئله الکترودگرافیتی