چند و چون بومیسازی ساخت الکترود در کشور / نقش بومیسازی ساخت الکترود بهعنوان یکی از طرحهای ویژه جهت توسعه تولید

الكترود گرافيتي از خانواده مواد كربني است كه جريان برق را با قدرت زياد و با حداقل مقاومت عبور ميدهد و از خورندگي كمي برخوردار است و تحمل حرارت بسيار بالا را دارد. الكترودگرافيتي يك قطعه فوقالعاده استراتژيك بهويژه براي توليد فولاد در كشورمان محسوب ميشود.

الکترود گرافیت یکی از مهمترین اجزای صنعتی است که جریان را با قدرت بالا و حداقل مقاومت عبور میدهد. بنابراین؛ برای انتقال جریانهای زیاد در کوره قوسالکتریکی برای ذوب شدن بارهای فلزی استفاده میشود. الکترودهای گرافیت همراه با خانواده کربن، یعنی الماس و زغال سنگ، با پیشرفت تکنولوژی و انقلاب صنعتی توانستهاند توجه بسیاری را به خود جلب کنند. این قسمت در تمام کارخانههایی که از این نوع کورهها استفاده میکنند، به آرامی افزایش یافت. این الکترودها قابل مصرف هستند و پس از استفاده در زمان مشخص نیاز به تعویض دارند.

روش تولید الکترودهای گرافیت

برای تولید الکترودهای گرافیتی، ابتدا پودر کک سوزنی با ویبراتور قالب و فشرده میشود. الکترود تشکیل شده سپس در کوره پخته میشود. پس از پخت، یک لایه قیر به آن اضافه شده و سرانجام، این محصول دوباره در دمای 3000 درجه سانتیگراد قرار گرفته و به گرافیت تبدیل میشود. این الکترودها بیشتر به شکل استوانه تولید میشوند و پس از تولید باید در قطرهای استاندارد برش داده شوند. نصب پین به عنوان سوکت بر روی سر الکترود ضروری است.

مصرف الکترودهای گرافیتی در کورههای قوس الکتریکی

میانگین کیلوگرم الکترود گرافیتی برحسب واحد در هر تن فولاد اندازهگیری میشود. این محدوده دارای دامنه وسیعی کمتر از 1 تا 10 کیلوگرم در هر تن فولاد است. اگر فرض کنیم برای تولید هر تن فولاد از 1 تا 2 کیلوگرم الکترود استفاده شود، تقاضای جهانی برای الکترودها به میلیونها تن در سال میرسد.

چهموقع از الکترود گرافیت استفاده میشود؟

از الکترودهای گرافیت برای ایجاد قوسالکتریکی در کورههای تولید فولاد استفاده میشود. این الکترودها از ظرفیت خوبی برای ایجاد رسانایی الکتریکی بالا و توانایی مقاومت در برابر گرمای تولید شده برخوردار هستند. نوک این الکترودها میتواند تا 3000 درجه سانتیگراد برسد که تقریبا برابر با نصف دمای خورشید است. سایر کاربردهای الکترودهای گرافیتی شامل خم شدن، شیار دادن یا از بین بردن نقص در قطعات ریختگری و جوشداده شده توسط قوس الکتریکی است.

تولید الکترود گرافیتی در کشور

طبق استانداردهای بینالمللی، الکترودهای گرافیت باید از نفت کک کلسینه (CPC) ساخته شوند. فناوری تولید کک سوزنی، به عنوان ماده اولیه اصلی CPC، به طور انحصاری در دسترس کشورهایی مانند چین، ایالات متحده آمریکا، ژاپن و آلمان است. این امر باعث شده که تولید الکترودهای گرافیت به عنوان اصلیترین ماده قابلمصرف در کورههای ذوب قوس الکتریکی، منحصر به کشورهای پیشرفته باشد.

با توجه به مشکلات اخیر در زمینه تأمین الکترودهای گرافیتی در کشورما، تمرکز زیادی بر روی مکانیسمهای مصرف الکترودهای گرافیتی انجام شده و این موضوع، مورد مطالعات دانشگاهی است.

هیچ جایگزینی برای الکترودهای گرافیتی وجود ندارد. این جمله گرچه شفاف است؛ اما ممکن است برای صنعتگران کشورمان بسیار ناامیدکننده باشد. زیرا در کشورمان تولیدکننده الکترود وجود ندارد و مدیران مجبورند آن را وارد کنند. ضریب مصرف الکترودهای گرافیت به عوامل مختلف مانند کیفیت الکترود، فنآوری کوره قوس الکتریکی و ظرفیت آن، نوع بار (قراضه یا آهن اسفنجی)، دمش اکسیژن و سایر عوامل بستگی دارد. امروزه سازندگان فولاد روی روشهای کاهش مصرف الکترود تمرکز کردهاند. همچنین، بسیاری از پروژههای دانشگاهی با موضوع استفاده از راهحلهای کارآمد برای کاهش مصرف الکترودهای گرافیت در صنعت متالورژی تعریف شدهاند.

بازار الکترود گرافیت جهانی

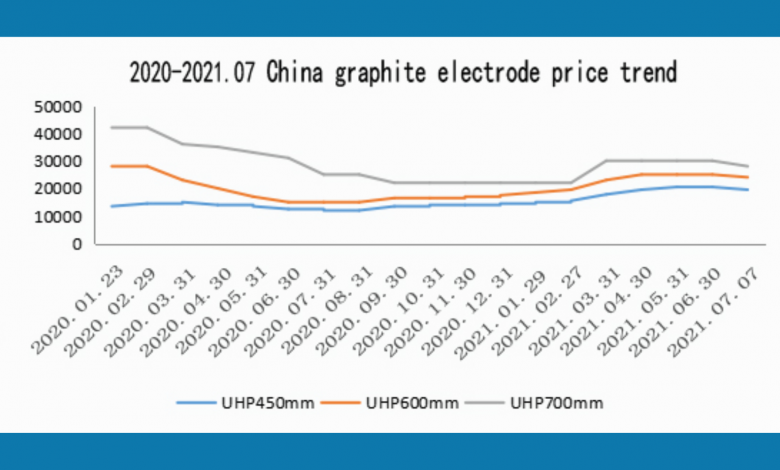

تولید الکترودهای گرافیتی در جهان حدود 2/1 تن در سال است. سهم چین از این مقدار 40٪ و سایر کشورها 60٪ است. قیمت این محصول در سالهای اخیر تقریبا 10 برابر افزایش یافته است.

افزایش قیمت الکترودهای گرافیتی به دو دلیل است:

1. تأمین مواد اولیه تولید الکترود گرافیت کاهش یافته است. به عنوان مثال، کک سوزنی که حدود 40٪ هزینه این محصول را تشکیل میدهد، کمتر از سالهای گذشته در دسترس است.

2. عامل بعدی که باعث افزایش قیمت الکترودهای گرافیتی شده، سیاستهای دولت چین است. بنا به دلایل زیستمحیطی و مشکلات آلودگی هوا، این کشور قصد دارد حدود 20 درصد از کل ظرفیت تولید فولاد خود را توسط کوره بلند کاهش داده و به سمت استفاده از کورههای قوس الکتریکی برود. این مسئله باعث افزایش مصرف داخلی الکترودهای گرافیتی در این کشور شده است.

بررسی بازار داخلی الکترودهای گرافیتی

از فوریه 1995 که روند صعودی قیمت الکترود گرافیت آغاز شد، شرکتهای فولادی ایران این مسئله را جدی نگرفتند و توجهی به بازارهای جهانی نداشتند. شاید همین مسئله دلیل وضعیت نامطلوب این محصولات در کشورمان باشد. در ایران نیاز سالانه به الکترودهای گرافیت 40 تا 50 هزار تن است. باتوجه به اهداف صنعت فولاد کشور در افق 1404، به حدود 90 تا 100 هزار تن الکترود گرافیتی نیاز است. در حال حاضر، بیشتر صنعت فولاد به الکترودهای گرافیتی از روسیه، چین و هند تامین میشود.

قبل از افزایش سریع قیمتها، قیمت الکترود در هر تن حدود 20 تا 30 هزار تومان بود؛ اما به دلایلی که ذکر شد، قیمت آن بسیار تغییر کرده و روزانه درحال تغییر است. صنعت فولاد ایران اغلب به کورههای قوس الکتریکی متکی است و همین امر منجر به کمبود الکترود گرافیتی در ماههای اخیر شده است. این امر تأثیر زیادی بر قیمت تمام شده محصولات شرکتهایی که از روش قوس استفاده میکنند، داشته است. علاوه بر افزایش قیمت الکترودها، با توجه به اینکه این محصول به صورت ارزی خریداری میشود، با افزایش نرخ دلار، قیمت تمام شده فولادسازان تحت تأثیر قرار گرفته است.

بومی سازی فناوری الکترود گرافیتی

از آنجایی که توليد الكترود گرافيتي شديدا به كك سوزني وابسته بوده و توليد آن در انحصار چند كشور است، فعاليت براي ايجاد كارخانه پتروليوم كك و توليد كك سوزني حدودا از دهه 90 شمسي آغاز شد. درحال حاضر دستيابي به توليد و تكنولوژي توليد كك سوزني انحصاريتر و به مراتب سختتر از دسترسي به توليد الكترود گرافيتي است.

گرچه رفتن بهسوي توليد الكترود گرافيتي و پتروليوم كك و كك سوزني بهعنوان ماده اوليه توليد الكترود گرافيتي را با دههها تاخير شروع شده؛ اما اخيرا خبرهاي خوشي در اين خصوص به گوش میرسد. يكي از شركتهاي دانشبنيان كشور توانسته است به توانمندي توليد كك سوزني در مقياس آزمايشگاهي دست يابد و با چند شركت بزرگ تفاهمنامهاي براي توليد نيمهصنعتي آن امضا کند.

شرکت فولاد خوزستان از پیشگامان بومیسازی فنآوری فولاد در کشور است. بر اساس استراتژی توسعه درونزا و خودکفایی در زمینه فنآوریهای صنعت فولاد، تاکنون گامهای اساسی بدین شرح در این شرکت برداشته شده است:

در فرایند فولاد سازی، طراحی ساخت و نصب کورههای پاتیلی، طراحی و ساخت قطعات کورههای قوس الکتریکی، همکاری و مشارکت با بخش خصوصی جهت ساخت الکترود گرافیتی، بدنه و درپوش کورههای قوس الکتریکی، گیربکس ترانسفرکار، لدل تارد، کولینگ پانل کورهها، قالب خط ریخته گری اسلب، تاندیش بلوم و ساخت تجهیزات و قطعات اساسی در ماشین ریخته گری بلوم مانند محورهای اصلی مسیر تخلیه، کولینگ چمبر، سازههای فلزی و میزهای انتقال شمش و خطوط هیدرولیک انجام شده است.

در فرایند احیاء مستقیم، طراحی، ساخت، نصب و راهاندازی بزرگترین کارخانه تولید آهن اسفنجی کشور با استفاده از فنآوری بومی شده احیا مستقیم، تولید کاتالیستهای احیاء در مقیاس آزمایشگاهی و همچنین مهندسی معکوس و ساخت کمپرسورهای احیا، تیوب باندلهای واحد احیا، اسلاید گیت احیا، کوره گاز خنثی.

در فرایند گندله سازی، انجام مهندسی معکوس جهت طراحی و ساخت تجهیزاتی مانند پالت ماشین و پروانه فن پروسس گندلهسازی، و بسیاری قطعات و تجهیزات مهم و با ارزش دیگر توسط مشاورین و سازندگان داخلی صورت گرفته است.

منبع: کتاب جامع از نفت تا گرفت (مسئله الکترود گرافیتی ایران)