کاربرد گرافیت در صنعت فولاد و چدن

در این مقاله به بررسی کاربرد گرافیت و کک در صنعت فولاد و چدن پرداخته شده است.

کربن مهمترین عنصر آلیاژی در فولادها به شمار میرود. در حقیقت این ماده کنترلکننده بخش اعظمی از خواص مکانیکی در فولادها، چدنها و به طور کلی قطعات پایه فولادی است. وقتی در یک آلیاژ آهنی بیش از ۲ درصد کربن وجود داشته باشد، آن آلیاژ در گروه چدنها قرار میگیرد.

فولادهای کربنی به ترتیب با کمتر از ۰٫۸% کربن و بیشتر از آن به گروه هیپو یوتکتوئید و هایپر یوتکتوئید تقسیم میشوند. البته این درصد کربن با اضافه شدن مواد آلیاژی دیگر تغییر خواهد کرد. همچنین کاهش مقدار کربن کمک به ایجاد ساختار میکروآلیاژی (ریزساختارهای فریتی-پرلیتی، بینیتی، مارتنزیتی یا چند فازی) میکند. معمولا در تولید فولاد از مواد اولیه مانند چدن، آهن اسفنجی، قراضه و فروآلیاژها استفاده میشود که کربن را بیش از حد مورد نیاز در ذوب تولید میکند. ولی در مواردی که با دمش اکسیژن و یا نگهداری بیشتر ذوب در کوره، فرایند با کربنسوزی همراه است، باید از گرافیت به عنوان ماده اولیه کربنی استفاده کرد. کاربرد دیگر گرافیت در صنعت فولادسازی در حوزه الکترود گرافیتی مصرفی کورههای قوس است. (این موضوع در مقالات بخش الکترود گرافیتی در سایت کرتک به تفضیل شرح داده شده است.)

مواد رایج دیگر که جهت افزایش کربن استفاده میشوند به شرح زیر هستند:

- گرافیت (کم سلفور و پر سلفور)

- کک نفتی و متالورژی

- زغال آنتراسیت

- چدنهای با درصد کربن بالا

گرافیت موجود صرف نظر از مقدار سولفور، در دو نوع طبیعی و ستنزی موجود است. نوع طبیعی بیشتر در آمریکا شمالی استفاده میشود و دلیل آن وجود منابع بزرگ از این ماده در مکزیک است. گرافیت طبیعی دارای مقدار کربن (۷۰ تا ۸۵ درصد) کمتر و ناخالصیهای بیشتر نسبت به گرافیت مصنوعی است و به همین دلیل استفاده از آن در صنعت محدود است.

کک متالورژی نیز یکی دیگر از منابع کربن است. این ماده دارای درصد خاکستر بالا (حدود ۹%) است که این ماده را برای تعداد زیادی از مصارف نامطلوب میکند. کک نفتی کلسینه شده نیز دارای ۹۹ درصد کربن است. سولفور موجود در این ماده معمولا بیشتر از ۱ % است. هر دو نوع کک مذکور دارای ساختار آمورف هستند. برای اطلاعات تکمیلی در ارتباط با این دو نوع کک میتوانید به مقالات پیشین سایت کرتک مراجعه کنید.

با افزایش درصد کربن در فولاد، سختی و سختیپذیری آن افزایش مییابد. کربن در ساختار فریتی فولاد باعث تشکیل پرلیت و در مقادیر بیشتر، سمانتیت خواهد شد. افزایش کربن همچنین باعث کاهش تافنس و چقرمگی فولاد میشود و به همین دلیل مقدار کربن در فولادهای ساختمانی بین ۰٫۲ تا ۰٫۳۵ درصد نگه داشته میشود.

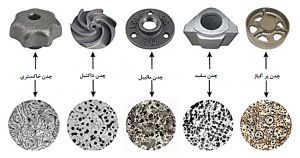

وجود گرافیت در چدن خاکستری، ضریب اصطحکاک و ارتعاشات را کاهش داده و قابلیت برادهبرداری را افزایش میدهد. چدن خاکستری در مقابل فشار و فرسودگی مقاوم بوده ولی قابلیت چکشخواری ندارد .وجود 6/2 تا 6/3 درصد کربن در این چدن نیز باعث کاهش نقطه ذوب تا حدود ۱۲۵۰ درجه سانتیگراد میشود. در چدن داکتیل نیز وجود گرافیت کروی باعث میشود که قابلیت انبساط، خمکاری و استحکام در چدن افزایش پیدا کند. همچنین این چدن در مقابل حرارت مقاوم بوده و نقطه ذوب آن در حدود ۱۴۰۰ درجه سانتیگراد است.

بطورکلی در چدنها ریزساختار خواص متفاوتی پدید میآورد و نامگذاری هر یک به واسطه ریزساختار، خواص نهایی و شکل ظاهری است. در شکل 1 ریزساختار منحصر به فرد چدنها قابل مشاهده است.

شکل 1- انواع چدنها با در نظر گرفتن ریزساختار