کاربردهای گرافیت در صنعت خودروسازی و هوافضا

در این مقاله به کاربردهای گرافیت در صنعت خودروسازی و هوافضا پرداخته شده است.

گرافیت به واسطه خواصی از جمله مقاومت حرارتی بالا، اصطکاک کم و خودروانکاری، هدایت الکتریکی بالا، هدایت حرارتی بالا، قابلیت ترشوندگی کم توسط فلزات مایع و مقاومت بالا در برابر تابش نوترون کاربرد وسیعی در صنایع مختلف مانند دیرگداز، صنعت شیمی، هستهای، برق و… دارد که در مقاله (کاربرد گرافیت) سایت کرتک به تفضیل آمده است.

در این مقاله نیز به کاربردهای گرافیت در صنعت خودروسازی و هوافضا پرداخته شده است. برخی از بخشهایی که از گرافیت در ساخت آنها استفاده شده است به شرح زیر است:

- قفسههای CFC (Carbon Fiber Composite) چرخ دنده (خودرو)

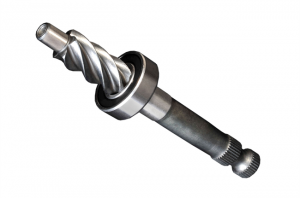

- پینیونهای فرمان و شفتهای کلاچ (خودرو)

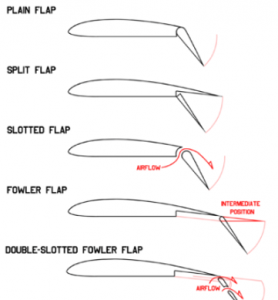

- پرههای توربین و مکانیسمهای فلپ فرود (هواپیما)

دندانههایی روی سطح پین قفسه دنده تعبیه شده است، این قفسهها ساختار سادهای دارند اما به دلیل جنس قفسه دنده از CFC همانطور که در مقاله پیشین در ارتباط با خواص کامپوزیت فیبر کربنی (CFC) در وبسایت توضیح داده شده است، ظرفیت تحمل پینیونهای بزرگ را دارد. قفسه دندهها وظیفه توزیع قدرت را نیز دارند و حرکت چرخشی را به حرکت خطی تبدیل میکنند.

پینیون یا کله گاوی محور رابط دیفرانسیل و گیربکس است که در یک سر خود چرخدنده مخروطی مارپیچ دارد. این چرخدنده هیپنوئیدی با کرانویل در دیفرانسیل مرتبط است و به صورت عمود با آن درگیر میشود. در واقع پینیون از طریق این ارتباط و درگیری، گشتاور جعبه دنده را به دیفرانسیل منتقل میکند. در خودروهای دیفرانسیل عقب، پینیون با گاردان در ارتباط است و انتقال گشتاور از گاردان به دیفرانسیل صورت میگیرد. جنس پینیون معمولا از چدن خاکستری یا آلیاژهای فولاد است.

فلپها (Flap) باعث تندتر شدن زاویه پایین آمدن بدون افزایش سرعت هواپیما میشوند و کمک میکنند که هواپیما بتواند در باندهایی کوتاهتر یا باندهایی که در مسیر تقرب به سویشان موانعی وجود دارد فرود بیاید.

طراحان موتور، به دليل افزايش تقاضا در زمينه ارتقاي نيرو، هدرروي کمتر و صرفهجويي بهتر در سوخت، همواره در پي يافتن موادي مقاومتر براي ساخت بدنه موتور هستند. اين مسئله بهويژه در بخش ديزل که به فشار زياد قطر داخلي سيلندر نياز است، مشهود است. در اين سطح از عملکرد، خصوصيات استحکامي، سفتي و خستگي چدن خاکستري و آلياژهاي معمولي آلومينيم نميتواند پاسخگوي تامين معيارهاي عملکرد و دوام کافي باشند. طي کشف و توسعه چدن نشکن در دهه 40، چدن داراي گرافيت فشرده براي اولين بار شناخته شد. تا دهه 70ميلادي، تقاضاي نسبتاً کمي براي مواد مهندسي در صنعت خودرو وجود داشت، اما پس از آن تعدادي از قطعات خودرو از جنس چدن گرافيت فشرده توليد شدند. به همين علت، چندين خودروساز بزرگ براي بهکارگيري در سر و بدنه سيلندرهاي ديزلي و بنزيني خود، چدن گرافيت فشرده را موردارزيابي قرار دادند و خواص مکانيکي چدن CGI (Compacted graphite cast iron) بهبود عملکرد قطعات موتورهاي ديزلي آشکار بود.

چدنهای گرافیت فشرده یا کرمی شکل گروهی از چدنها هستند که این نوع از گرافیتها خواص ویژهای به چدنها بخشیدهاند. خواص این چدنها ترکیبی بهینه از خواص مختلف مانند استحکام ، انعطاف پذیری و رسانایی حرارتی است.

برخي ويژگيها و مزاياي چدنهاي داراي گرافيت فشرده به شرح زیر است:

- چدنهاي گرافيت فشرده به علت بالابودن کربن معادل سياليت عالي دارند.

- انقباض انجمادي آن بسيار کمتر از چدن نشکن است.

- استحکام کششي، استحکام تسليم و استحکام خستگي آن 5/1 تا 2 برابر چدن خاکستري و نزديک به چدن نشکن (تقريباً 85 تا 90 درصد) است.

- انبساط حرارتي، گرماي ويژه، انبساط طولي و چگالي آن با چدن خاکستري و نشکن مشابه است.

- قابليت ماشينکاري آن، داراي حالتي بينابين چدن خاکستري و نشکن با ساختارهاي زمينه مشابه است.

- مقاومت در برابر ضربه آن بيش از 4 برابر چدن خاکستري و نزديک به چدن نشکن است.

- خواص خستگي آن به علت استحکام کششي و کرنش کشسان بيشتر، بسيار بيشتر از چدن خاکستري است.