کک سازي به روش تأخیري

در سالهاي اخیر با افزایش پالایش نفت خام، تولید پسماند پالایشی سنگین افزایش یافتهاست. پسماند پالایشی علاوه بر این که یک ماده مضر براي محیط زیست است، یک هزینه گزاف براي انبار و نگهداري آن نیز مورد نیاز است. یکی از مهمترین فرآیندهاي تبدیل پسماند پالایشی به فرآوردههاي مفید، کک سازي به روش تأخیري است که محصولات آن شامل گاز، مایع و کک است. بازده هر کدام از این محصولات به نوع خوراك و شرایط عملیاتی حاکم بر فرآیند کک سازي تأخیري بستگی دارد.

کک سازي، فرآیندي متشکل از مراحل تجزیه حرارتی، پلیمریزاسیون و چگالش است که در آن پسماندهاي سنگین نفتی به انواع گازها، مایعات و ماده جامد با درصد بالاي کربن، به نام کک نفتی تبدیل میشود. کک نفتی به دست آمده که تکلیس نشده باشد، کک سبز نام دارد.

کک نفتی کلسینه شده براي ساخت آند در تولید آلومینیوم و محصولات مختلف کربنی یا گرافیتی به کار میرود. ساختار فیزیکی و میزان خلوص کک نفتی، کاربرد آن را تعیین مینماید. کک مورد نیاز براي ساخت این محصولات کربنی باید محتوي مقدار کم مواد معدنی و گوگرد باشد. اگر کک داراي گوگرد، خاکستر و وانادیوم زیاد باشد به عنوان سوخت مورد استفاده قرار میگیرد. عمدتاً فرآیند کک سازي به دو صورت زیر انجام میشود:

- ککسازی تاخیری

- ککسازی در بستر سیال

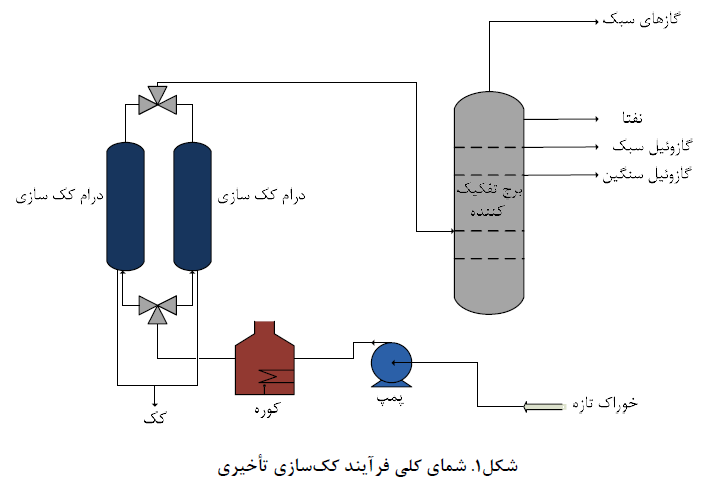

یکی از مهمترین روشهاي تولید کک نفتی روش کک سازي تأخیري است. کک سازي تأخیري فرآیندي نیمهپیوسته است. نماي کلی فرآیند در شکل 1 آورده شدهاست. در این فرآیند، خوراك باقی مانده برج خلاء از طریق یک پمپ وارد کوره میشود. دمای خروجی کوره در محدودهی 480-515°Cاست. پس از عبور از کوره وارد یکی از دو محفظه تولید کک (درام کک سازي) شده و در آنجا واکنش هاي کراکینگ ادامه مییابد. محصولات کراکینگ شده از بالا خارج میشوند و کک روي سطح داخلی محفظه رسوب میکند. براي انجام عملیات به صورت پیوسته، از دو محفظه کک ساز استفاده میشود. هنگامی که یکی از آنها در حال عملیات است، کک موجود در محفظه دیگر را استخراج میکنند. دمای محفظه کک از 415-450°C در محدوه فشار یک تا چهار بار متغیر است.

هر محفظه کک ساز به مدت 24 ساعت در عملیات قرار میگیرد تا از کک متخلخل پر شود. ابتدا کک به کمک آب، خنک میشود و سپس با استفاده از تجهیزات برش هیدرولیکی و یا فشار بالاي جت آب، کک مرطوب را از محفظه کک ساز خارج میکنند.

فرآیند کک سازي بستر سیال، فرآیند پیوستهاي است که براي فرآوري خوراكهاي سنگین مناسب است . خوراك سنگین به درون راکتور با بستر سیال کک داغ پاشیده شده و تجزیه میگردد. این بستر امکان انجام واکنشهاي تولید کک را در دماهاي بالاتر و زمانهاي مجاورت کوتاهتر در مقایسه با فرآیند کک سازي تأخیري امکانپذیر میکند. در فرآیند تولید کک در بستر سیال از دو ظرف استفاده میشود، یکی از آنها راکتور و دیگري مشعل است. ذرات کک بین این دو ظرف گردش میکنند تا حرارت به راکتور منتقل شود و همچنین حرارت در اثر سوختن بخشی از کک تولید میگردد.

محصولات واحد کک سازي تأخیري

محصولات فرآیند کک سازي تاخیري بر مبناي خوراك آن (ته مانده برج خلاء) عبارتند از:

- گاز: ترکیباتی شامل هیدروژن، هیدروژن سولفید، پنتان و هیدروکربنهاي سبکتر در این دستهاند.

- محصولات تقطیر میانی: این محصول شامل نفتا و گازوئیل است.

- کک سبز: کک نفتی خام (کلسینه نشده) که داراي کیفیتی مناسب باشد.

هدف واحدهاي کک سازي تأخیري این است که بازده کک را کاهش و کیفیت آن را افزایش دهند و تا

آنجایی که ممکن است محصولات تقطیر شده بدست آورند زیرا این محصولات با ارزش هستند.

بر اساس نوع خوراك واحد کک سازي تأخیري، ککهاي متفاوتی به دست میآیند:

- دانهای

- اسفنجی

- سوزنی

براي تولید کک دانهاي در ککسازي تأخیري نیاز به خوراکی با غلظتهاي زیاد آسفالتین و گوگرد، فشار پایین محفظه تاخیر و دماي زیاد محفظه است. خوراکی که محتوي اکسیژن زیادي باشد نیز میتواند سبب تولید کک دانهاي شود. هنگامی که محتوي آسفالتین خوراك در مقایسه با کربن کنرادسون آن بالا باشد، کک دانهاي تولید میشود. عموما خوراكهایی که از باقی ماندههاي تحت خلا و ضایعات قسمتهاي مختلف پالایش به دست میآید، میتواند سبب تولید کک دانهای شود.

کک اسفنجی به خاطر ظاهر شبیه اسفنج به این نام خوانده میشود و از VCR(Vacuum reduced crude) که دارای محتوای آسفالتین، گوگرد و فلزات کم تا متوسط است، تولید میگردد. اگر کک اسفنجی سفت و سخت باشد به عنوان کک اسفنجی ایدهآل براي تولید آند در نظر گرفته میشود و براي تولید آند کربنی جهت استفاده در صنایع آلومینیوم سازي تکلیس میگردد. در غیر این صورت، از کک اسفنجی به دست آمده میتوان به عنوان سوخت استفاده نمود. کک سوزنی از خوراکی که داراي آسفالتین نیست به دست میآید که براي ساخت الکترودهاي گرافیتی به کار میرود.

با عنایت به واردات کک سبز ودر نهایت پترو کک کلسینه میبایست هر چه سریعتر به تولید پترو کک سبز .پترو کک کلسینه اقدام کرد .بنده با تحمل هزینه های فراوان توانستم به صورت پایلوت تولید کک سبز را انجام دهم و از علاقه مندان تقا ضا میکنم در این زمینه بنده را در جهت تولید صنعتی ومیدانی حمایت نمایند .