الکترود گرافیتی و کک سوزنی در ایران و جهان

وضعیت تولید الکترود گرافیتی در جهان

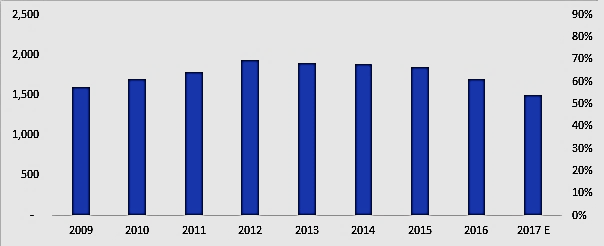

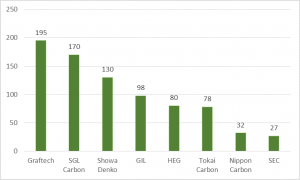

ظرفیت تولید الکترود گرافیتی در جهان تقریباً دو میلیون تن در سال است و عموم تولیدکنندگان این محصول در کشورهایی ازجمله آمریکا، آلمان، چین، ژاپن و هند قرار دارند. در شکل 3 میزان تولید الکترود گرافیتی در سالهای مختلف نشان داده شده است. شکل 4 نیز شرکتهای پیشرو درزمینهی تولید الکترود گرافیتی در سال 2017 را نشان میدهد که شرکت Showa Denko با تولید 289 هزار تن تولید سالانه در صدر این فهرست قرار دارد.

شکل 1- میزان تولید الکترود گرافیتی در سطح جهانی

شکل 2- شرکتهای تولیدکنندهی الکترود گرافیتی به ترتیب (چپ به راست) در کشورهای ژاپن، آمریکا، چین و هند.

قیمت الکترود گرافیتی

قیمت الکترود گرافیتی در اکتبر 2017 به طور ناگهانی افزایش چشمگیری یافت و تقریباً از 2500 دلار به 20.000 دلار رسید. در جدول 2 برترین تولیدکنندگان الکترود گرافیتی به همراه مشخصات و قیمت الکترود گرافیتی آنها آورده شده است.

جدول۲ – قیمت و مشخصات شرکتهای تولیدکننده در جهان

| شرکت | کشور | درآمد خالص سالیانه (میلیارد دلار) | میزان تولید (هزار تن در سال) | قیمت ابتدای 2017 ($/kg) | قیمت انتهای 2017 ($/kg) | افزایش قیمت |

| Showa Denko[1] | ژاپن | 83.77 | 300 | 15.08 | 31.79 | 111% |

| Graphit[2]e India | هند | 100 | 98 | 1.03 | 6.74 | 553% |

| HEG | هند | 1 | 80 | 2.12 | 18.74 | 785% |

| Fangda Carbon[3] | چین | 6.38 | 165 | 1.36 | 3.97 | 193% |

| GrafTech[4] | آمریکا | 0.5 | 195 | 2.43 | 9.933 | 308% |

تأثیرات صنعت فولادسازی چین بر تولید الکترود گرافیت

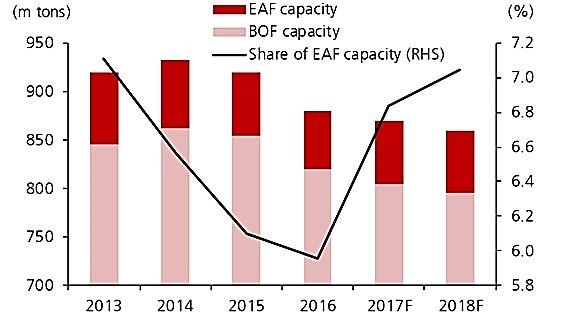

چین از سال 1996 بهعنوان بزرگترین تولیدکننده و از سال 1993 بهعنوان بزرگترین مصرفکننده فولاد در دنیا مطرح بوده و در حال حاضر حدود نیمی از تولید و مصرف جهانی فولاد را به خود اختصاص دادهاست. با توجه به آلودگیهای زیست محیطی ناشی از تولید فولاد (مخصوصاً به روش کوره بلند) سیاستهایی محیط زیستی در سال جاری در جهت حفظ آن به وجود آمدهاند که نتیجهی آن تعطیلی 24% از کل ظرفیت تولید فولادسازی در این کشور است.

طبق گزارشی دربارهی فولاد چین، مناطقی که دارای کورههای قوس الکتریکی القای اولیه، کوره بلندهای کوچک و تعدادی کوره بلند قدیمی میبودند، بسته شدند.

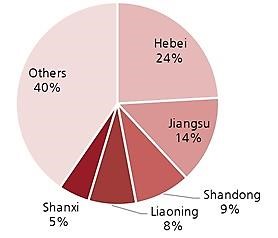

شکل 3- میزان تولیدات فولاد خام چین در سال 2016

شرکت هبی[5] با توجه به آنچه در نمودار نمایان است بزرگترین تولیدکننده فولاد در چین است که از دو کارخانهی بزرگ به اسمهای تانگشان[6] و هاندان[7] تشکیل شده است. تانگشان، 50% از میزان تولید فولاد خود را به روش کوره بلند در 12 اکتبر 2016 کاهش داد و هاندان نیز میزان قابل توجهی را در 15 مارس 2017 کاهش داده است. این تغییر روش تولید فولاد به افزایش تقاضا برای الکترود گرافیتی منجر شدهاست.

شکل 4- میزان تولیدات فولاد چین از دو روش کوره بلند و کوره قوس

-

1.1 نیاز ایران به الکترود گرافیتی

تولید فولاد ایران در سال 1396، 21.5 میلیون تن بوده است که همهی فولادسازیها به جز ذوبآهن اصفهان از روش کوره قوس الکتریکی استفاده میکنند. میزان تولید ذوبآهن 2.8 میلیون تُن در سال است. درنتیجه 18.7 میلیون تن فولاد به روش کوره قوس الکتریکی تولید میشوند. میانگین مصرف الکترود گرافیتی در یک تن فولاد 3 کیلوگرم در ایران است. واردات الکترود گرافیتی موردنیاز در ایران بیشتر از چین و هند انجام میشود به طور مثال ایران در سال 1396، 67 هزار و 227 تن الکترود از چین و 11 هزار و 878 تن از هند الکترود گرافیتی وارد کرده است. همچنین بر اساس افق 1404 تولید فولاد کشور باید به 55 میلیون تن برسد که بر اساس چشم انداز به بیش از 100 هزار تن الکترود نیاز خواهیم داشت.

-

1.2 مشکلات واردات الکترود گرافیتی به ایران

بنا به گزارش استیل مینت[8] 440 میلیون دلار ارز 4.200 تومانی در اختیار فولادسازان قرارگرفته است اما از آنجا که اگر میانگین قیمت هر تن الکترود گرافیتی را 15.000 دلار بر تن در نظر بگیریم صرفاً میتوان بهطور تقریبی 30 هزار تن الکترود یعنی میزان مصرف 4 ماه فولاد سازها را تأمین کرد.

همچنین تولیدکننده اصلی الکترود هندی(گرافیت ایندیا)[9] که معامله با ایران 6 تا 7 درصد درآمدش را در برمیگیرد اظهار کرده باید ریسکهای احتمالی ناشی از تحریمهای آمریکا را بررسی کند، بااینحال امیدوار است این سیاستها از بازار نفت به بازار سایر کالاهای صنعتی ازجمله الکترود گرافیتی کشانده نشود. درهرحال این شرکت با ایران قرارداد تأمین دارد که باید تا سپتامبر 2018 الکترود موردنیاز ایران را تأمین کند. به این معنا که تحریمهای آمریکا فعلاً اثر چندانی بر صنعت فولاد ایران نخواهد داشت. البته الکترود گرافیتی جز اولویتهای تحریمی دولت آمریکا در آبان ماه 1397 است که این امر موجب ایجاد مخاطره در تأمین الکترود گرافیتی خواهدشد.

-

3.1 کک سوزنی در ایران

با توجه به اینکه کک سوزنی خوراک اولیه برای ساخت الکترود گرافیتی است، تأمین آن گلوگاه تولید الکترود گرافیتی در داخل کشور است. جهت رفع این نیاز لازم است تا این ماده وارد شود و یا در داخل تولید گردد، که واردات آن با مشکلات زیر مواجه است:

- کک سوزنی علاوه بر الکترود گرافیتی و باتری لیتیومی در صنایع هستهای نیز استفاده میشود؛ درنتیجه به دلیل اعمال تحریمها واردات آن بسیار سخت میشود.

- با توجه به اینکه میزان تقاضا برای کک سوزنی از عرضهی آن بیشتر است درنتیجه فراهم کردن آن دشوار است.

- با توجه به افزایش قیمت کک سوزنی و قیمت بالای دلار در ایران این عمل هزینهی بسیار زیادی خواهدداشت.

هماکنون فولاد سازیها و بسیاری از فعالان دیگر در این زمینه مشغول به فعالیت هستند اما تاکنون کک سوزنی در داخل کشور به صورت صنعتی ساخته نشدهاست.

- 1.4 منابع

- گزارش سال 2016 انجمن جهانی فولاد

- Assessment of the suitability of the planned graphite electrode Plant in Ardakan /Iran for the Production of nuclear graphite

[1] بزرگترین تولید کننده الکترود گرافیتی در جهان

[2] سه واحد درهند: Durgapur (54 هزار تن)، Bangalore (13 هزار تن)، Nashik (13 هزار تن)

یک واحد در آلمان:Nurnberg (18 هزار تن)

[3] تولید کننده 60 هزار تن کک سوزنی میباشد

[5] Hebei

[6] Tangshan

[7] Handan

[8] Steel Minute

[9] Graphite India